Độ lệch gia công đề cập đến sự khác biệt giữa các tham số hình học thực tế (kích thước, hình dạng và vị trí) của bộ phận sau khi xử lý và các tham số hình học lý tưởng.Có nhiều nguyên nhân gây ra lỗi gia công các bộ phận cơ khí, trong đó có nhiều yếu tố lỗi trong hệ thống xử lý bao gồm máy công cụ, đồ gá, dụng cụ cắt và phôi như lỗi nguyên lý, lỗi kẹp, lỗi do chế tạo và mài mòn của máy công cụ, đồ gá. và dụng cụ cắt, v.v.

Nội dung

Phần thứ nhất: Độ lệch chế tạo máy công cụ

Phần thứ hai: Độ lệch hình học của dụng cụ

Phần thứ ba: Độ lệch hình học của vật cố định

Phần thứ tư: Sai lệch do biến dạng nhiệt của hệ thống xử lý

Phần thứ tư: Căng thẳng bên trong

Phần thứ nhất: Độ lệch chế tạo máy công cụ

Các lỗi chế tạo của máy công cụ sẽ ảnh hưởng đến độ chính xác của phôi được gia công.Trong số các lỗi khác nhau của máy công cụ, lỗi chính có ảnh hưởng lớn hơn đến độ chính xác gia công của phôi là lỗi quay trục chính và lỗi ray dẫn hướng.Lỗi quay trục chính là do mòn ổ trục chính, uốn trục chính, chuyển động dọc trục của trục chính, v.v., trong khi lỗi ray dẫn hướng là do bề mặt ray dẫn hướng bị mòn, khe hở ray dẫn hướng quá lớn hoặc quá nhỏ, v.v.

Để tránh ảnh hưởng của lỗi chế tạo máy công cụ đến độ chính xác của phôi đang được xử lý, có thể thực hiện các biện pháp sau:

Một.Chọn máy công cụ có độ chính xác cao và độ ổn định cao;

b.Giữ máy công cụ ở tình trạng bôi trơn tốt;

c.Giữ máy công cụ sạch sẽ để tránh bụi và các tạp chất khác xâm nhập vào cặp ray dẫn hướng;

d.Sử dụng đồ đạc và dụng cụ thích hợp;

Phần thứ hai: Độ lệch hình học của dụng cụ

Lỗi hình học của dao đề cập đến sự khác biệt giữa hình dạng, kích thước và các thông số hình học khác của dao và yêu cầu thiết kế, điều này sẽ ảnh hưởng đến độ chính xác của phôi được xử lý.Các lỗi hình học của dao chủ yếu bao gồm: lỗi hình dạng dao, lỗi kích thước dao, lỗi độ nhám bề mặt dao, v.v.

Để tránh ảnh hưởng của sai số hình học của dao đến độ chính xác của phôi đang được xử lý, có thể thực hiện các biện pháp sau:

Một.Chọn các công cụ có độ chính xác cao và độ ổn định cao;

b.Giữ dụng cụ cắt ở tình trạng bôi trơn tốt;

c.Sử dụng đồ đạc và máy công cụ thích hợp;

Phần thứ ba: Độ lệch hình học của vật cố định

Sai số hình học của vật cố định sẽ ảnh hưởng đến độ chính xác của phôi được xử lý.Các lỗi hình học của đồ gá chủ yếu bao gồm: lỗi định vị, lỗi kẹp, lỗi cài đặt dao và lỗi lắp đặt đồ gá trên máy công cụ, v.v.

Để tránh ảnh hưởng của sai số hình học của đồ gá đến độ chính xác của phôi đang được xử lý, có thể thực hiện các biện pháp sau:

Một.Sử dụng đồ đạc có độ chính xác cao;

b.Kiểm soát chặt chẽ độ chính xác định vị và kẹp của vật cố định;

c.Lựa chọn chính xác các bộ phận định vị trong đồ gá sao cho độ chính xác khi gia công phù hợp với độ chính xác về kích thước của quy trình cần đảm bảo;

Phần thứ tư: Sai lệch do biến dạng nhiệt của hệ thống xử lý

Trong quá trình gia công, hệ thống xử lý sẽ trải qua biến dạng nhiệt phức tạp do nhiệt cắt, nhiệt ma sát và ánh sáng mặt trời sẽ làm thay đổi vị trí và mối quan hệ chuyển động của phôi so với dụng cụ, dẫn đến sai sót gia công.Các lỗi biến dạng nhiệt thường có tác động quyết định đến gia công chính xác, gia công các chi tiết lớn và gia công tự động.

Để tránh lỗi này, có thể thực hiện các biện pháp sau:

Một.Tối ưu hóa cấu trúc máy công cụ và giảm biến dạng nhiệt;

b.Sử dụng chất làm mát chất lượng cao;

c.Sử dụng dầu bôi trơn chất lượng cao;

d.Sử dụng vật liệu chất lượng cao;

Phần thứ năm: Căng thẳng bên trong

Ứng suất bên trong đề cập đến ứng suất vẫn còn bên trong vật thể sau khi loại bỏ tải trọng bên ngoài.Nó được gây ra bởi sự thay đổi thể tích không đồng đều trong cấu trúc vĩ mô hoặc vi mô bên trong vật liệu.Khi ứng suất bên trong được tạo ra trên phôi, kim loại phôi sẽ ở trạng thái không ổn định năng lượng cao.Nó sẽ theo bản năng chuyển sang trạng thái ổn định năng lượng thấp, kèm theo biến dạng, khiến phôi mất đi độ chính xác gia công ban đầu.

Ứng suất bên trong của vật liệu gia công có thể được loại bỏ thông qua quá trình ủ, tôi luyện hoặc xử lý lão hóa tự nhiên, giảm rung và giảm ứng suất.Trong số đó, ủ giảm ứng suất là một trong những phương pháp được sử dụng phổ biến và hiệu quả nhất để loại bỏ ứng suất dư khi hàn, ứng suất dư khi đúc và ứng suất dư khi gia công.

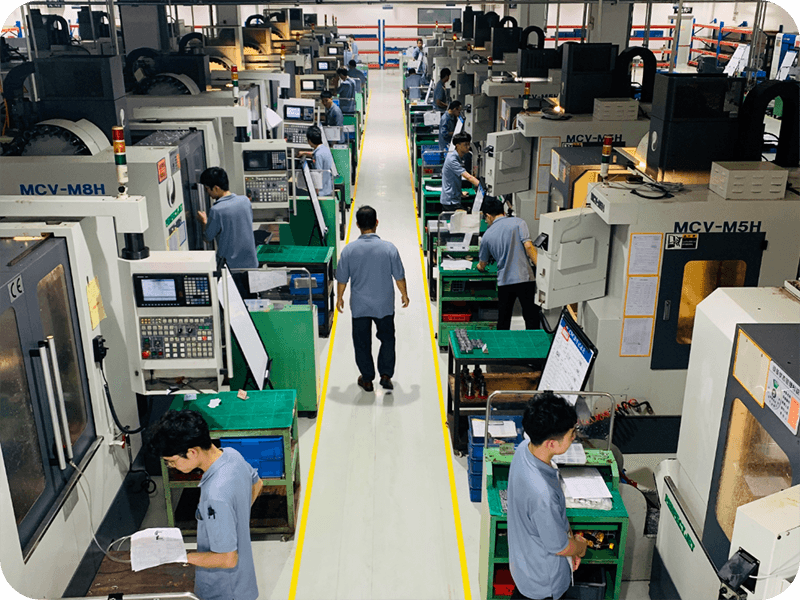

GPM có đội ngũ R&D chuyên nghiệp và nhân viên kỹ thuật có kinh nghiệm gia công cơ khí và kiến thức kỹ thuật phong phú, có thể cung cấp các giải pháp tùy chỉnh và thiết kế tối ưu theo nhu cầu của khách hàng để đảm bảo kết quả xử lý đáp ứng yêu cầu của khách hàng.Đồng thời, GPM rất coi trọng công tác quản lý chất lượng và có hệ thống kiểm soát chất lượng hoàn chỉnh cũng như quy trình kiểm tra nghiêm ngặt.Chúng tôi sử dụng các dụng cụ và thiết bị đo lường tiên tiến để đảm bảo rằng mỗi bộ phận được xử lý đều đáp ứng yêu cầu và đạt được độ chính xác và chất lượng cao.

Thời gian đăng: Oct-05-2023