મશીનિંગ વિચલન એ પ્રોસેસિંગ પછીના ભાગના વાસ્તવિક ભૌમિતિક પરિમાણો (કદ, આકાર અને સ્થિતિ) અને આદર્શ ભૌમિતિક પરિમાણો વચ્ચેના તફાવતનો સંદર્ભ આપે છે.મશીન ટૂલ્સ, ફિક્સર, કટીંગ ટૂલ્સ અને વર્કપીસની બનેલી પ્રોસેસ સિસ્ટમમાં મિકેનિકલ પાર્ટ્સની મશીનિંગ ભૂલોના ઘણા કારણો છે, જેમ કે સિદ્ધાંતની ભૂલો, ક્લેમ્પિંગ ભૂલો, મેન્યુફેક્ચરિંગ અને મશીન ટૂલ્સના વસ્ત્રો, ફિક્સર જેવી ભૂલો. અને કટીંગ ટૂલ્સ વગેરે.

સામગ્રી

ભાગ એક: મશીન ટૂલ્સનું ઉત્પાદન વિચલન

ભાગ બે: સાધનોનું ભૌમિતિક વિચલન

ભાગ ત્રણ: ફિક્સ્ચરનું ભૌમિતિક વિચલન

ભાગ ચાર: પ્રક્રિયા સિસ્ટમના થર્મલ વિકૃતિને કારણે વિચલન

ભાગ ચાર: આંતરિક તણાવ

ભાગ એક: મશીન ટૂલ્સનું ઉત્પાદન વિચલન

મશીન ટૂલ્સની મેન્યુફેક્ચરિંગ ભૂલો પ્રક્રિયા કરવામાં આવતી વર્કપીસની ચોકસાઈને અસર કરશે.મશીન ટૂલ્સની વિવિધ ભૂલોમાં, વર્કપીસની મશીનિંગ ચોકસાઈ પર વધુ અસર કરતી મુખ્ય ભૂલો સ્પિન્ડલ રોટેશન ભૂલ અને માર્ગદર્શિકા રેલ ભૂલ છે.સ્પિન્ડલ રોટેશન એરર સ્પિન્ડલ બેરિંગ વેઅર, સ્પિન્ડલ બેન્ડિંગ, સ્પિન્ડલ એક્સિયલ મૂવમેન્ટ વગેરેને કારણે થાય છે, જ્યારે ગાઈડ રેલની ભૂલ ગાઈડ રેલ સપાટીના વસ્ત્રો, ખૂબ મોટી અથવા ખૂબ નાની ગાઈડ રેલ ક્લિયરન્સ વગેરેને કારણે થાય છે.

પ્રક્રિયા કરવામાં આવતી વર્કપીસની ચોકસાઈ પર મશીન ટૂલ ઉત્પાદન ભૂલોની અસરને ટાળવા માટે, નીચેના પગલાં લઈ શકાય છે:

aઉચ્ચ-ચોકસાઇ અને ઉચ્ચ-સ્થિરતા મશીન ટૂલ્સ પસંદ કરો;

bમશીન ટૂલને સારી લ્યુબ્રિકેશન સ્થિતિમાં રાખો;

cધૂળ અને અન્ય અશુદ્ધિઓને માર્ગદર્શક રેલ જોડીમાં પ્રવેશતા અટકાવવા માટે મશીન ટૂલને સ્વચ્છ રાખો;

ડી.યોગ્ય ફિક્સર અને સાધનોનો ઉપયોગ કરો;

ભાગ બે: સાધનોનું ભૌમિતિક વિચલન

ટૂલની ભૌમિતિક ભૂલ એ ટૂલના આકાર, કદ અને અન્ય ભૌમિતિક પરિમાણો અને ડિઝાઇન આવશ્યકતાઓ વચ્ચેના તફાવતને દર્શાવે છે, જે પ્રક્રિયા કરવામાં આવતી વર્કપીસની ચોકસાઈને અસર કરશે.ટૂલની ભૌમિતિક ભૂલોમાં મુખ્યત્વે સમાવેશ થાય છે: ટૂલ આકારની ભૂલ, ટૂલના કદની ભૂલ, ટૂલની સપાટીની રફનેસ ભૂલ, વગેરે.

પ્રક્રિયા કરવામાં આવતી વર્કપીસની ચોકસાઈ પર સાધનની ભૌમિતિક ભૂલની અસરને ટાળવા માટે, નીચેના પગલાં લઈ શકાય છે:

aઉચ્ચ-ચોકસાઇ અને ઉચ્ચ-સ્થિરતા સાધનો પસંદ કરો;

bકટીંગ ટૂલ્સને સારી લ્યુબ્રિકેશન સ્થિતિમાં રાખો;

cયોગ્ય ફિક્સર અને મશીન ટૂલ્સનો ઉપયોગ કરો;

ભાગ ત્રણ: ફિક્સ્ચરનું ભૌમિતિક વિચલન

ફિક્સરની ભૌમિતિક ભૂલ પ્રક્રિયા કરવામાં આવતી વર્કપીસની ચોકસાઈને અસર કરશે.ફિક્સ્ચરની ભૌમિતિક ભૂલોમાં મુખ્યત્વે સમાવેશ થાય છે: પોઝિશનિંગ એરર, ક્લેમ્પિંગ એરર, ટૂલ સેટિંગ એરર અને મશીન ટૂલ પર ફિક્સ્ચરની ઇન્સ્ટોલેશન એરર વગેરે.

પ્રક્રિયા કરવામાં આવતી વર્કપીસની ચોકસાઈ પર ફિક્સરની ભૌમિતિક ભૂલની અસરને ટાળવા માટે, નીચેના પગલાં લઈ શકાય છે:

aઉચ્ચ-ચોકસાઇવાળા ફિક્સરનો ઉપયોગ કરો;

bફિક્સ્ચરની સ્થિતિ અને ક્લેમ્પિંગની ચોકસાઈને સખત રીતે નિયંત્રિત કરો;

cફિક્સ્ચરમાં પોઝિશનિંગ ઘટકોને યોગ્ય રીતે પસંદ કરો જેથી ઉત્પાદન ચોકસાઈ પ્રક્રિયાની પરિમાણીય ચોકસાઈ સાથે મેળ ખાય કે જેની ખાતરી કરવાની જરૂર છે;

ભાગ ચાર: પ્રક્રિયા સિસ્ટમના થર્મલ વિકૃતિને કારણે વિચલન

મશીનિંગ પ્રક્રિયા દરમિયાન, પ્રક્રિયા સિસ્ટમ કટીંગ ગરમી, ઘર્ષણ ગરમી અને સૂર્યપ્રકાશને કારણે જટિલ થર્મલ વિકૃતિમાંથી પસાર થશે, જે ટૂલની તુલનામાં વર્કપીસની સ્થિતિ અને ગતિ સંબંધમાં ફેરફાર કરશે, પરિણામે મશીનિંગ ભૂલો થશે.થર્મલ વિકૃતિની ભૂલો ઘણીવાર ચોકસાઇ મશીનિંગ, મોટા ભાગોની પ્રક્રિયા અને સ્વયંસંચાલિત પ્રક્રિયા પર નિર્ણાયક અસર કરે છે.

આ ભૂલને ટાળવા માટે, નીચેના પગલાં લઈ શકાય છે:

aમશીન ટૂલ માળખું ઑપ્ટિમાઇઝ કરો અને થર્મલ વિરૂપતા ઘટાડે છે;

bઉચ્ચ-ગુણવત્તાવાળા શીતકનો ઉપયોગ કરો;

cઉચ્ચ-ગુણવત્તાવાળા લુબ્રિકેટિંગ તેલનો ઉપયોગ કરો;

ડી.ઉચ્ચ ગુણવત્તાની સામગ્રીનો ઉપયોગ કરો;

ભાગ પાંચ: આંતરિક તણાવ

આંતરિક તાણ એ તાણનો ઉલ્લેખ કરે છે જે બાહ્ય ભારને દૂર કર્યા પછી પદાર્થની અંદર રહે છે.તે સામગ્રીની અંદર મેક્રોસ્કોપિક અથવા માઇક્રોસ્કોપિક બંધારણમાં અસમાન વોલ્યુમ ફેરફારોને કારણે થાય છે.એકવાર વર્કપીસ પર આંતરિક તાણ પેદા થઈ જાય તે પછી, વર્કપીસ મેટલ ઉચ્ચ-ઊર્જા અસ્થિર સ્થિતિમાં હશે.તે સહજતાથી ઓછી-ઊર્જા સ્થિર સ્થિતિમાં પરિવર્તિત થશે, વિરૂપતા સાથે, વર્કપીસ તેની મૂળ મશીનિંગ ચોકસાઈ ગુમાવશે.

મશિન સામગ્રીના આંતરિક તાણને તાણ રાહત એનલીંગ, ટેમ્પરિંગ અથવા કુદરતી વૃદ્ધત્વ સારવાર, કંપન અને તણાવ રાહત દ્વારા દૂર કરી શકાય છે.તેમાંથી, સ્ટ્રેસ રિલિફ એનિલિંગ એ વેલ્ડિંગ શેષ તણાવ, કાસ્ટિંગ શેષ તણાવ અને મશીનિંગ શેષ તણાવને દૂર કરવા માટે સૌથી સામાન્ય રીતે ઉપયોગમાં લેવાતી અને અસરકારક પદ્ધતિઓમાંની એક છે.

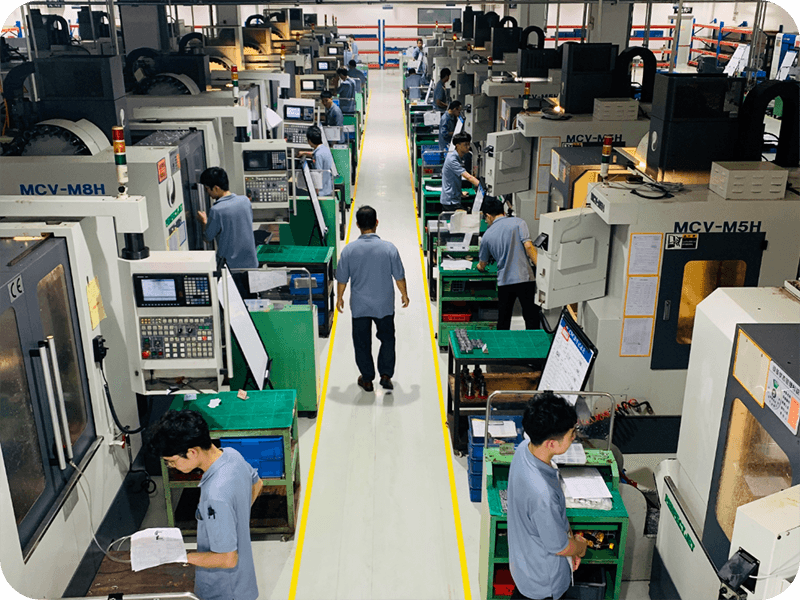

GPM પાસે એક વ્યાવસાયિક R&D ટીમ અને તકનીકી કર્મચારીઓ છે જેમની પાસે સમૃદ્ધ યાંત્રિક પ્રક્રિયા અનુભવ અને તકનીકી જ્ઞાન છે અને તેઓ ગ્રાહકની જરૂરિયાતો અનુસાર કસ્ટમાઇઝ્ડ સોલ્યુશન્સ અને ઑપ્ટિમાઇઝ ડિઝાઇન પ્રદાન કરી શકે છે તેની ખાતરી કરવા માટે કે પ્રક્રિયા પરિણામો ગ્રાહકની જરૂરિયાતોને પૂર્ણ કરે છે.તે જ સમયે, GPM ગુણવત્તા વ્યવસ્થાપનને ખૂબ મહત્વ આપે છે અને તેમાં સંપૂર્ણ ગુણવત્તા નિયંત્રણ સિસ્ટમ અને કડક પરીક્ષણ પ્રક્રિયાઓ છે.દરેક પ્રક્રિયા કરેલ ભાગ જરૂરિયાતોને પૂર્ણ કરે છે અને ઉચ્ચ ચોકસાઇ અને ગુણવત્તા પ્રાપ્ત કરે છે તેની ખાતરી કરવા અમે અદ્યતન માપન સાધનો અને સાધનોનો ઉપયોગ કરીએ છીએ.

પોસ્ટ સમય: ઑક્ટો-05-2023