Отклонението при обработка се отнася до разликата между действителните геометрични параметри (размер, форма и позиция) на детайла след обработката и идеалните геометрични параметри.Има много причини за машинни грешки на механични части, включително много фактори за грешки в процесната система, съставена от машинни инструменти, приспособления, режещи инструменти и детайли, като принципни грешки, грешки при затягане, грешки, причинени от производството и износването на машинни инструменти, приспособления и режещи инструменти и др.

Съдържание

Част първа: Производствено отклонение на металорежещи машини

Част втора: Геометрично отклонение на инструментите

Част трета: Геометрично отклонение на приспособлението

Част четвърта: Отклонение, причинено от термична деформация на технологичната система

Част четвърта: Вътрешен стрес

Част първа: Производствено отклонение на металорежещи машини

Производствените грешки на машинните инструменти ще повлияят на точността на обработвания детайл.Сред различните грешки на машинните инструменти, основните, които имат по-голямо влияние върху точността на обработка на детайла, са грешката на въртене на шпиндела и грешката на водещата релса.Грешката при въртене на шпиндела се причинява от износване на лагера на шпиндела, огъване на шпиндела, аксиално движение на шпиндела и т.н., докато грешката на водещата релса се причинява от износване на повърхността на водещата релса, твърде голяма или твърде малка хлабина на водещата релса и т.н.

За да се избегне влиянието на производствените грешки на машинния инструмент върху точността на обработвания детайл, могат да се предприемат следните мерки:

а.Изберете високопрецизни и високостабилни машинни инструменти;

b.Поддържайте машинния инструмент в добро смазано състояние;

° С.Поддържайте машинния инструмент чист, за да предотвратите навлизането на прах и други замърсявания в двойката водещи релси;

д.Използвайте подходящи приспособления и инструменти;

Част втора: Геометрично отклонение на инструментите

Геометричната грешка на инструмента се отнася до разликата между формата, размера и другите геометрични параметри на инструмента и проектните изисквания, което ще повлияе на точността на обработвания детайл.Геометричните грешки на инструмента включват главно: грешка във формата на инструмента, грешка в размера на инструмента, грешка в грапавостта на повърхността на инструмента и др.

За да се избегне влиянието на геометричната грешка на инструмента върху точността на обработвания детайл, могат да се предприемат следните мерки:

а.Изберете инструменти с висока точност и висока стабилност;

b.Поддържайте режещите инструменти в добро смазано състояние;

° С.Използвайте подходящи приспособления и машинни инструменти;

Част трета: Геометрично отклонение на приспособлението

Геометричната грешка на приспособлението ще повлияе на точността на обработвания детайл.Геометричните грешки на приспособлението включват главно: грешка при позициониране, грешка при затягане, грешка при настройка на инструмента и грешка при инсталиране на приспособлението върху машинния инструмент и др.

За да се избегне влиянието на геометричната грешка на приспособлението върху точността на обработвания детайл, могат да се предприемат следните мерки:

а.Използвайте високо прецизни приспособления;

b.Строго контролирайте позиционирането и точността на затягане на приспособлението;

° С.Изберете правилно позициониращите компоненти в приспособлението, така че точността на производство да съответства на точността на размерите на процеса, който трябва да се осигури;

Част четвърта: Отклонение, причинено от термична деформация на технологичната система

По време на процеса на обработка, процесната система ще претърпи сложна термична деформация поради топлина при рязане, топлина от триене и слънчева светлина, което ще промени позицията и съотношението на движение на детайла спрямо инструмента, което ще доведе до грешки при обработката.Грешките при термична деформация често имат решаващо влияние върху прецизната обработка, обработката на големи части и автоматизираната обработка.

За да избегнете тази грешка, можете да предприемете следните мерки:

а.Оптимизиране на структурата на машинния инструмент и намаляване на термичната деформация;

b.Използвайте висококачествена охлаждаща течност;

° С.Използвайте висококачествено смазочно масло;

д.Използвайте висококачествени материали;

Част пета: Вътрешен стрес

Вътрешното напрежение се отнася до напрежението, което остава вътре в обекта след премахване на външното натоварване.Причинява се от неравномерни промени в обема на макроскопската или микроскопичната структура в материала.След като се генерира вътрешно напрежение върху детайла, металът на детайла ще бъде във високоенергийно нестабилно състояние.Той инстинктивно ще се трансформира в нискоенергийно стабилно състояние, придружено от деформация, което ще доведе до загуба на оригиналната точност на обработка на детайла.

Вътрешното напрежение на машинно обработените материали може да бъде премахнато чрез отгряване за облекчаване на напрежението, темпериране или естествено стареене, вибрации и облекчаване на напрежението.Сред тях отгряването за освобождаване на напрежението е един от най-често използваните и ефективни методи за елиминиране на остатъчното напрежение при заваряване, остатъчното напрежение при леене и остатъчното напрежение при машинна обработка.

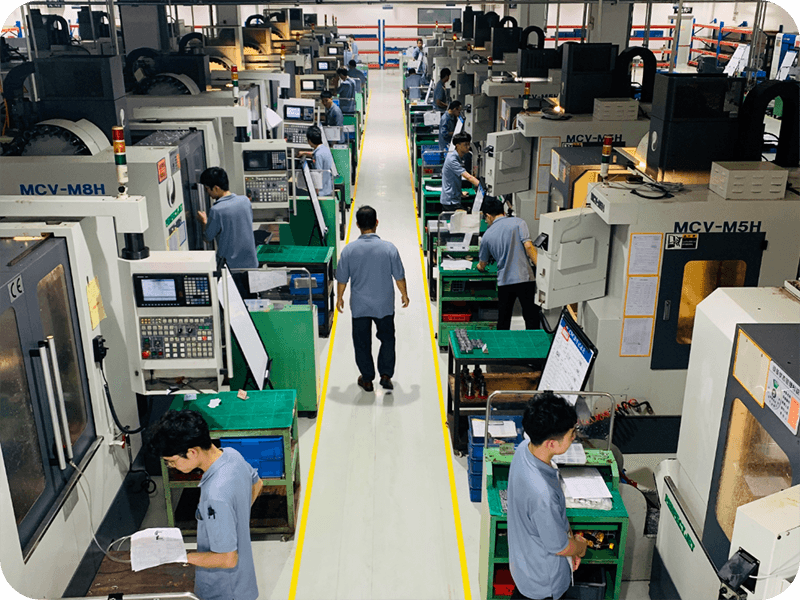

GPM разполага с професионален екип за научноизследователска и развойна дейност и технически персонал, който има богат опит в механичната обработка и технически познания и може да предостави персонализирани решения и оптимизиран дизайн според нуждите на клиента, за да гарантира, че резултатите от обработката отговарят на изискванията на клиента.В същото време GPM отдава голямо значение на управлението на качеството и разполага с пълна система за контрол на качеството и стриктни процедури за тестване.Използваме усъвършенствани измервателни уреди и оборудване, за да гарантираме, че всяка обработена част отговаря на изискванията и постига висока прецизност и качество.

Време на публикуване: 5 октомври 2023 г