مشینی انحراف سے مراد پروسیسنگ کے بعد حصے کے اصل ہندسی پیرامیٹرز (سائز، شکل اور پوزیشن) اور مثالی جیومیٹرک پیرامیٹرز کے درمیان فرق ہے۔مشینی پرزوں کی مشینی غلطیوں کی بہت سی وجوہات ہیں، جن میں مشین ٹولز، فکسچر، کٹنگ ٹولز اور ورک پیسز پر مشتمل پراسیس سسٹم میں بہت سے خرابی کے عوامل شامل ہیں، جیسے اصولی خرابیاں، کلیمپنگ کی خرابیاں، مشین ٹولز کی مینوفیکچرنگ اور پہننے سے ہونے والی خرابیاں، فکسچر۔ اور کاٹنے کے اوزار وغیرہ

مشمولات

پہلا حصہ: مشین ٹولز کی تیاری کا انحراف

حصہ دو: ٹولز کا ہندسی انحراف

تیسرا حصہ: فکسچر کا ہندسی انحراف

چوتھا حصہ: عمل کے نظام کی تھرمل اخترتی کی وجہ سے انحراف

چوتھا حصہ: اندرونی تناؤ

پہلا حصہ: مشین ٹولز کی تیاری کا انحراف

مشین ٹولز کی مینوفیکچرنگ کی خرابیاں پروسیس ہونے والے ورک پیس کی درستگی کو متاثر کرے گی۔مشینی ٹولز کی مختلف خرابیوں میں سے، اہم وہ ہیں جو ورک پیس کی مشینی درستگی پر زیادہ اثر ڈالتی ہیں، سپنڈل گردش کی خرابی اور گائیڈ ریل کی خرابی ہیں۔سپنڈل روٹیشن کی خرابی اسپنڈل بیئرنگ پہننے، سپنڈل موڑنے، سپنڈل محوری حرکت وغیرہ کی وجہ سے ہوتی ہے، جبکہ گائیڈ ریل کی خرابی گائیڈ ریل کی سطح کے پہننے، بہت بڑی یا بہت چھوٹی گائیڈ ریل کلیئرنس وغیرہ کی وجہ سے ہوتی ہے۔

ورک پیس کی درستگی پر مشین ٹول مینوفیکچرنگ کی غلطیوں کے اثر سے بچنے کے لیے درج ذیل اقدامات کیے جا سکتے ہیں:

aاعلی صحت سے متعلق اور اعلی استحکام والے مشین ٹولز کا انتخاب کریں۔

بمشین ٹول کو چکنا کرنے کی اچھی حالت میں رکھیں؛

cگائیڈ ریل کے جوڑے میں دھول اور دیگر نجاستوں کو داخل ہونے سے روکنے کے لیے مشین ٹول کو صاف رکھیں؛

ڈیمناسب فکسچر اور اوزار استعمال کریں؛

حصہ دو: ٹولز کا ہندسی انحراف

ٹول کی جیومیٹرک خرابی سے مراد ٹول کی شکل، سائز اور دیگر جیومیٹرک پیرامیٹرز اور ڈیزائن کی ضروریات کے درمیان فرق ہے، جو پروسیس کیے جانے والے ورک پیس کی درستگی کو متاثر کرے گا۔ٹول کی جیومیٹرک غلطیوں میں بنیادی طور پر شامل ہیں: ٹول کی شکل کی خرابی، ٹول سائز کی خرابی، ٹول کی سطح کی کھردری خرابی، وغیرہ۔

ورک پیس کی درستگی پر آلے کی ہندسی غلطی کے اثر سے بچنے کے لیے، درج ذیل اقدامات کیے جا سکتے ہیں:

aاعلی صحت سے متعلق اور اعلی استحکام کے اوزار کا انتخاب کریں؛

بکاٹنے کے اوزار کو چکنا کرنے کی اچھی حالت میں رکھیں؛

cمناسب فکسچر اور مشین ٹولز استعمال کریں۔

تیسرا حصہ: فکسچر کا ہندسی انحراف

فکسچر کی جیومیٹرک خرابی پروسیسنگ ورک پیس کی درستگی کو متاثر کرے گی۔فکسچر کی ہندسی غلطیوں میں بنیادی طور پر شامل ہیں: پوزیشننگ ایرر، کلیمپنگ ایرر، ٹول سیٹنگ ایرر اور مشین ٹول پر فکسچر کی انسٹالیشن ایرر وغیرہ۔

کارروائی کی جا رہی ورک پیس کی درستگی پر فکسچر کی ہندسی غلطی کے اثر سے بچنے کے لیے، درج ذیل اقدامات کیے جا سکتے ہیں:

aاعلی صحت سے متعلق فکسچر استعمال کریں؛

بفکسچر کی پوزیشننگ اور کلیمپنگ کی درستگی کو سختی سے کنٹرول کریں۔

cفکسچر میں پوزیشننگ اجزاء کو صحیح طریقے سے منتخب کریں تاکہ مینوفیکچرنگ کی درستگی اس عمل کی جہتی درستگی سے میل کھاتی ہو جسے یقینی بنانے کی ضرورت ہے۔

چوتھا حصہ: عمل کے نظام کی تھرمل اخترتی کی وجہ سے انحراف

مشینی عمل کے دوران، عمل کا نظام گرمی، رگڑ کی گرمی اور سورج کی روشنی کی وجہ سے پیچیدہ تھرمل اخترتی سے گزرے گا، جو آلے کے نسبت ورک پیس کی پوزیشن اور حرکت کے تعلق کو تبدیل کر دے گا، جس کے نتیجے میں مشینی غلطیاں پیدا ہوں گی۔تھرمل اخترتی کی غلطیوں کا اکثر درستگی کی مشینی، بڑے حصوں کی پروسیسنگ اور خودکار پروسیسنگ پر فیصلہ کن اثر پڑتا ہے۔

اس خرابی سے بچنے کے لیے درج ذیل اقدامات کیے جا سکتے ہیں۔

aمشین ٹول کی ساخت کو بہتر بنائیں اور تھرمل اخترتی کو کم کریں۔

باعلی معیار کے کولنٹ کا استعمال کریں؛

cاعلی معیار کا چکنا کرنے والا تیل استعمال کریں۔

ڈیاعلی معیار کے مواد کا استعمال کریں؛

حصہ پانچ: اندرونی تناؤ

اندرونی تناؤ سے مراد وہ تناؤ ہے جو بیرونی بوجھ کو ہٹانے کے بعد شے کے اندر رہتا ہے۔یہ مادے کے اندر میکروسکوپک یا خوردبینی ساخت میں حجم کی ناہموار تبدیلیوں کی وجہ سے ہوتا ہے۔ایک بار جب ورک پیس پر اندرونی تناؤ پیدا ہو جاتا ہے، تو ورک پیس دھات ایک اعلی توانائی کی غیر مستحکم حالت میں ہو گی۔یہ فطری طور پر ایک کم توانائی والی مستحکم حالت میں تبدیل ہو جائے گا، اس کے ساتھ اخترتی بھی ہو گی، جس کی وجہ سے ورک پیس اپنی اصل مشینی درستگی سے محروم ہو جائے گا۔

مشینی مواد کے اندرونی تناؤ کو تناؤ سے نجات کی اینیلنگ، ٹیمپرنگ یا قدرتی عمر رسیدگی کے علاج، کمپن اور تناؤ سے نجات کے ذریعے دور کیا جا سکتا ہے۔ان میں سے، تناؤ سے نجات کی اینیلنگ ویلڈنگ کے بقایا تناؤ، کاسٹنگ بقایا تناؤ، اور مشینی بقایا تناؤ کو ختم کرنے کے لیے سب سے زیادہ استعمال شدہ اور موثر طریقوں میں سے ایک ہے۔

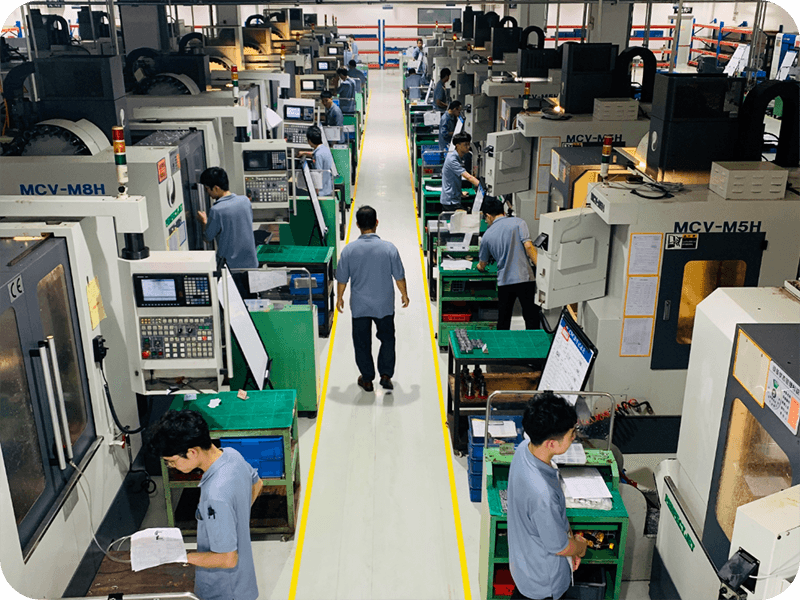

GPM کے پاس ایک پیشہ ور R&D ٹیم اور تکنیکی عملہ ہے جن کے پاس مکینیکل پروسیسنگ کا بھرپور تجربہ اور تکنیکی علم ہے اور وہ کسٹمر کی ضروریات کے مطابق حسب ضرورت حل اور بہتر ڈیزائن فراہم کر سکتے ہیں تاکہ یہ یقینی بنایا جا سکے کہ پروسیسنگ کے نتائج کسٹمر کی ضروریات کو پورا کرتے ہیں۔ایک ہی وقت میں، GPM کوالٹی مینجمنٹ کو بہت اہمیت دیتا ہے اور اس میں مکمل کوالٹی کنٹرول سسٹم اور سخت جانچ کے طریقہ کار ہیں۔ہم اس بات کو یقینی بنانے کے لیے جدید ترین پیمائشی آلات اور آلات استعمال کرتے ہیں کہ ہر پروسیس شدہ حصہ ضروریات کو پورا کرتا ہے اور اعلیٰ درستگی اور معیار کو حاصل کرتا ہے۔

پوسٹ ٹائم: اکتوبر-05-2023