Инҳирофоти коркард ба фарқияти байни параметрҳои геометрии воқеии (андоза, шакл ва мавқеъ) қисм пас аз коркард ва параметрҳои идеалии геометрӣ дахл дорад.Сабабҳои зиёде барои коркарди хатогиҳои қисмҳои механикӣ мавҷуданд, аз ҷумла омилҳои зиёди хато дар системаи раванди аз асбобҳо, асбобҳо, асбобҳои буридан ва қисмҳои корӣ, ба монанди хатогиҳои принсипӣ, хатогиҳои кандкунӣ, хатогиҳо, ки дар натиҷаи истеҳсол ва фарсудашавии асбобҳо, асбобҳо ба вуҷуд меоянд. ва асбобҳои буридан ва ғайра.

Мундариҷа

Қисми якум: Тағйирёбии истеҳсоли асбобҳои мошинсозӣ

Қисми дуюм: Инҳирофоти геометрии асбобҳо

Қисми сеюм: Инҳирофоти геометрии арматура

Қисми чорум: Инҳироф дар натиҷаи деформатсияи гармии системаи раванд

Қисми чорум: Фишори дохилӣ

Қисми якум: Тағйирёбии истеҳсоли асбобҳои мошинсозӣ

Хатогиҳои истеҳсолии асбобҳои дастӣ ба дақиқии қисмҳои коркардшуда таъсир мерасонанд.Дар байни хатогихои гуногуни дастгоххои дастгохй хатохои асосие, ки ба дурустии коркарди пораи кор бештар таъсир мерасонанд, хатои гардиши шпиндель ва хатои рельси рохнамо мебошанд.Хатогии гардиши шпиндель аз фарсудашавии подшипник, каҷидани шпиндель, ҳаракати меҳвари шпиндель ва ғайра ба амал меояд, дар ҳоле ки хатогии роҳи роҳнамо дар натиҷаи фарсудашавии сатҳи рельси роҳнамо, тозакунии роҳи роҳнамо аз ҳад калон ё хеле хурд ва ғайра ба амал меояд.

Барои пешгирии таъсири хатогиҳои истеҳсоли асбобҳо ба саҳеҳии қисмҳои коркардшуда чораҳои зеринро дидан мумкин аст:

а.Асбобхои дакик ва устувори баландро интихоб кунед;

б.Дастгохро дар холати хуби молиданй нигох доред;

в.Асбобро тоза нигоҳ доред, то ки чанг ва дигар ифлосиҳо ба ҷуфти роҳнамо ворид нашаванд;

г.Таҷҳизот ва асбобҳои мувофиқро истифода баред;

Қисми дуюм: Инҳирофоти геометрии асбобҳо

Хатогии геометрии асбоб ба фарки байни шакл, андоза ва дигар параметрхои геометрии асбоб ва талаботи конструксия дахл дорад, ки ба дурустии порчаи коркардшаванда таъсир мерасонад.Хатогиҳои геометрии асбоб асосан иборатанд аз: хатои шакли асбоб, хатои андозаи асбоб, хатои ноҳамвории сатҳи асбоб ва ғайра.

Барои он ки таъсири хатои геометрии асбоб ба дурустии порчаи коркардшаванда рох надихад, чорахои зеринро андешидан мумкин аст:

а.Асбобҳои дақиқ ва устувори баландро интихоб кунед;

б.Асбобҳои буриданро дар ҳолати хуби молиданӣ нигоҳ доред;

в.Дастгоҳҳо ва асбобҳои мувофиқро истифода баред;

Қисми сеюм: Инҳирофоти геометрии арматура

Хатогии геометрии асбоб ба дурустии порчаи коркардшуда таъсир мерасонад.Хатогиҳои геометрии арматура асосан аз инҳо иборатанд: хатои ҷойгиркунӣ, хатои кандкунӣ, хатои танзими асбоб ва хатои насби арматура дар асбоб ва ғайра.

Барои пешгирӣ кардани таъсири хатогии геометрии арматура ба дақиқии қисмҳои коркардшуда, чораҳои зеринро андешидан мумкин аст:

а.Дастгоҳҳои дақиқро истифода баред;

б.Ба дурустии мавқеъгирӣ ва исканҷаи арматура ба таври қатъӣ назорат кунед;

в.Қисмҳои ҷойгиркуниро дар асбоб дуруст интихоб кунед, то дақиқии истеҳсолӣ ба дақиқии андозагирии раванде, ки бояд таъмин карда шавад, мувофиқат кунад;

Қисми чорум: Инҳироф дар натиҷаи деформатсияи гармии системаи раванд

Дар ҷараёни коркард, системаи коркард аз сабаби буридани гармӣ, гармии фриксия ва нури офтоб деформатсияи мураккаби гармиро аз сар мегузаронад, ки мавқеъ ва муносибати ҳаракати порчаро нисбат ба асбоб тағир медиҳад, ки боиси хатогиҳои коркард мегардад.Хатогиҳои деформатсияи гармӣ аксар вақт ба коркарди дақиқ, коркарди қисмҳои калон ва коркарди автоматӣ таъсири ҳалкунанда мерасонанд.

Барои пешгирӣ кардани ин хато чораҳои зеринро андешидан мумкин аст:

а.Беҳтар кардани сохтори асбоби мошин ва кам кардани деформатсияи гармӣ;

б.Моддаи хунуккунии баландсифатро истифода баред;

в.Равғани молиданиро хушсифат истифода баред;

г.Истифодаи маводи баландсифат;

Қисми панҷум: Фишори дохилӣ

Стресси дохилӣ ба фишоре дахл дорад, ки пас аз хориҷ кардани бори беруна дар дохили объект боқӣ мемонад.Он бо тағирёбии нобаробари ҳаҷми сохтори макроскопӣ ё микроскопӣ дар дохили мавод ба амал меояд.Пас аз он ки фишори дохилӣ дар қисмати кор ба вуҷуд меояд, металли кор дар ҳолати ноустувори энергияи баланд хоҳад буд.Он беихтиёрона ба ҳолати устувори кам-энергия мубаддал мешавад, ки бо деформатсия ҳамроҳ мешавад ва боиси аз даст додани порчаи коркарди аслии худ мегардад.

Стресси дохилии маводи коркардшуда метавонад тавассути табобати фишори равонӣ, муолиҷаи табиии пиршавӣ, ларзиш ва рафъи стресс бартараф карда шавад.Дар байни онҳо, коркарди фишори равонӣ яке аз усулҳои маъмултарин ва самараноки бартараф кардани фишори боқимондаи кафшер, фишори боқимонда ва коркарди фишори боқимонда мебошад.

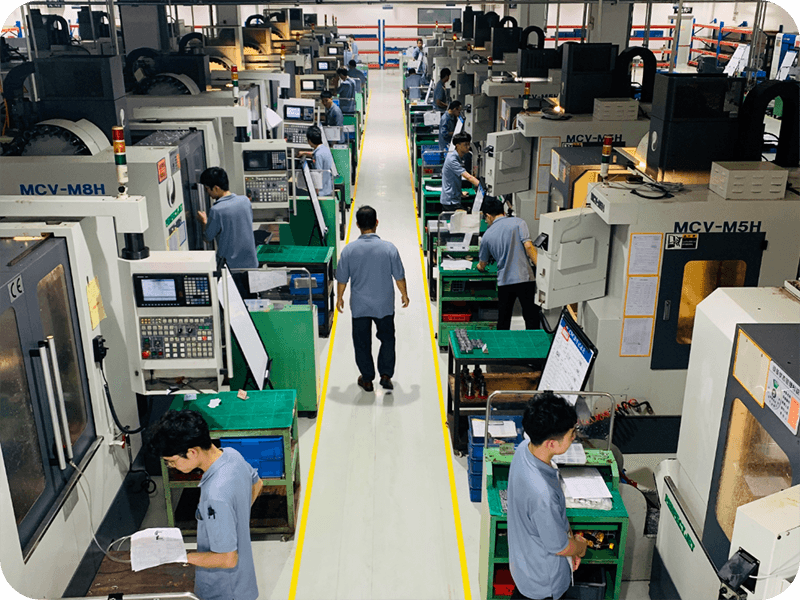

GPM дорои як гурӯҳи касбии R&D ва кормандони техникӣ мебошад, ки таҷрибаи ғании коркарди механикӣ ва дониши техникӣ доранд ва метавонанд мувофиқи эҳтиёҷоти муштарӣ қарорҳои фармоишӣ ва тарҳҳои оптимизатсияшударо пешниҳод кунанд, то ки натиҷаҳои коркард ба талаботи муштариён ҷавобгӯ бошанд.Ҳамзамон, GPM ба идоракунии сифат аҳамияти калон дода, дорои системаи мукаммали назорати сифат ва тартиботи қатъии санҷиш мебошад.Мо асбобу тачхизоти мукаммали ченкуниро истифода мебарем, то ки хар як кисми коркардшуда ба талабот чавоб дода, ба дакикат ва сифати баланд ноил шавад.

Вақти фиристодан: октябр-05-2023