Ang machining deviation nagtumong sa kalainan tali sa aktuwal nga geometric nga mga parameter (gidak-on, porma ug posisyon) sa bahin human sa pagproseso ug ang sulundon nga geometric nga mga parameter.Adunay daghang mga rason alang sa machining mga kasaypanan sa mekanikal nga mga bahin, lakip na ang daghang mga sayop nga mga hinungdan sa proseso nga sistema nga gilangkuban sa mga himan sa makina, fixtures, pagputol himan ug workpieces, sama sa prinsipyo sayop, clamping mga sayop, mga sayop nga gipahinabo sa manufacturing ug pagsul-ob sa makina himan, fixtures ug mga galamiton sa pagputol, ug uban pa.

Mga sulod

Unang Bahin: Pagtipas sa paghimo sa mga himan sa makina

Ikaduhang Bahin: Geometric deviation sa Tools

Tulo nga Bahin: Geometric deviation sa fixture

Ikaupat nga Bahin: Pagtipas tungod sa thermal deformation sa proseso nga sistema

Ikaupat nga Bahin: Internal nga Stress

Unang Bahin: Pagtipas sa paghimo sa mga himan sa makina

Ang mga sayup sa paghimo sa mga himan sa makina makaapekto sa katukma sa giproseso nga workpiece.Lakip sa lain-laing mga sayop sa mga himan sa makina, ang mga nag-unang nga adunay usa ka mas dako nga epekto sa machining katukma sa workpiece mao ang spindle rotation sayop ug ang giya rail sayop.Ang kasaypanan sa rotation sa spindle tungod sa pagsul-ob sa spindle bearing, spindle bending, spindle axial movement, ug uban pa, samtang ang guide rail error tungod sa pagsul-ob sa guide rail surface, dako kaayo o gamay kaayo nga guide rail clearance, ug uban pa.

Aron malikayan ang epekto sa mga kasaypanan sa paghimo sa mga himan sa makina sa katukma sa giproseso nga workpiece, mahimo’g buhaton ang mga musunud nga lakang:

a.Pilia ang taas nga katukma ug taas nga kalig-on nga mga himan sa makina;

b.Hupti ang himan sa makina sa maayong kondisyon sa lubrication;

c.Hupti nga limpyo ang himan sa makina aron mapugngan ang abog ug uban pang mga hugaw nga makasulod sa pares sa riles sa giya;

d.Gamit ug angay nga mga fixtures ug mga himan;

Ikaduhang Bahin: Geometric deviation sa Tools

Ang geometric nga sayup sa himan nagtumong sa kalainan tali sa porma, gidak-on ug uban pang geometriko nga mga parameter sa himan ug sa mga kinahanglanon sa disenyo, nga makaapekto sa katukma sa giproseso nga workpiece.Ang geometric nga mga sayop sa himan nag-una naglakip sa: himan porma sayop, himan gidak-on sayop, himan ibabaw roughness sayop, etc.

Aron malikayan ang epekto sa geometric nga kasaypanan sa himan sa katukma sa giproseso nga workpiece, ang mosunod nga mga lakang mahimong himoon:

a.Pilia ang taas nga katukma ug taas nga kalig-on nga mga himan;

b.Hupti ang mga himan sa pagputol sa maayo nga kondisyon sa lubrication;

c.Gamit ug angay nga mga fixtures ug machine tools;

Tulo nga Bahin: Geometric deviation sa fixture

Ang geometric nga sayup sa fixture makaapekto sa katukma sa giproseso nga workpiece.Ang geometric nga mga sayup sa fixture nag-una naglakip sa: positioning error, clamping error, tool setting error ug installation error sa fixture sa machine tool, etc.

Aron malikayan ang epekto sa geometric nga sayup sa fixture sa katukma sa giproseso nga workpiece, ang mga musunud nga lakang mahimo’g buhaton:

a.Gamita ang high-precision fixtures;

b.Hugot nga kontrolahon ang pagkasibu sa pagpahimutang ug pag-clamping sa kabit;

c.Husto nga pilia ang mga sangkap sa pagpoposisyon sa kabit aron ang katukma sa paghimo motakdo sa katukma sa dimensyon sa proseso nga kinahanglan masiguro;

Ikaupat nga Bahin: Pagtipas tungod sa thermal deformation sa proseso nga sistema

Atol sa proseso sa machining, ang sistema sa proseso moagi sa komplikado nga thermal deformation tungod sa pagputol sa kainit, friction heat ug kahayag sa adlaw, nga mag-usab sa posisyon ug paglihok nga relasyon sa workpiece nga may kalabotan sa himan, nga moresulta sa mga sayup sa machining.Ang mga kasaypanan sa thermal deformation kasagaran adunay usa ka mahukmanon nga epekto sa katukma nga machining, pagproseso sa dagkong mga bahin ug automated nga pagproseso.

Aron malikayan kini nga sayop, ang mosunod nga mga lakang mahimong himoon:

a.Pag-optimize sa istruktura sa himan sa makina ug pagpakunhod sa thermal deformation;

b.Paggamit taas nga kalidad nga coolant;

c.Paggamit ug taas nga kalidad nga lubricating oil;

d.Paggamit taas nga kalidad nga mga materyales;

Ikalima nga Bahin: Internal nga Stress

Ang internal nga stress nagtumong sa stress nga nagpabilin sa sulod sa butang human makuha ang external load.Kini tungod sa dili patas nga pagbag-o sa gidaghanon sa macroscopic o mikroskopiko nga istruktura sa sulod sa materyal.Sa higayon nga mamugna ang internal nga stress sa workpiece, ang workpiece metal anaa sa high-energy unstable state.Kini sa kinaiyanhon nga pagbag-o ngadto sa usa ka ubos nga kusog nga lig-on nga estado, inubanan sa deformation, hinungdan nga ang workpiece mawad-an sa iyang orihinal nga machining accuracy.

Ang internal nga stress sa machined nga mga materyales mahimong makuha pinaagi sa stress relief annealing, tempering o natural nga pagtigulang nga pagtambal, vibration ug stress relief.Lakip kanila, ang stress relief annealing mao ang usa sa labing sagad nga gigamit ug epektibo nga mga pamaagi sa pagwagtang sa welding residual stress, casting residual stress, ug machining residual stress.

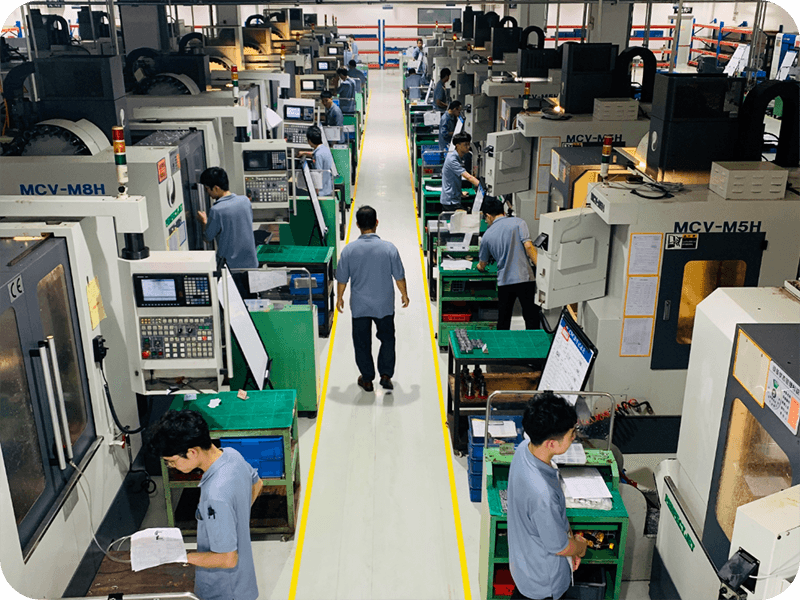

Ang GPM adunay usa ka propesyonal nga R&D team ug teknikal nga mga personahe nga adunay daghang kasinatian sa pagproseso sa mekanikal ug teknikal nga kahibalo ug makahatag mga customized nga mga solusyon ug na-optimize nga mga disenyo sumala sa mga panginahanglanon sa kustomer aron masiguro nga ang mga resulta sa pagproseso makatagbo sa mga kinahanglanon sa kustomer.Sa parehas nga oras, ang GPM naghatag ug dakong importansya sa pagdumala sa kalidad ug adunay kompleto nga sistema sa pagkontrol sa kalidad ug higpit nga mga pamaagi sa pagsulay.Gigamit namon ang mga advanced nga instrumento sa pagsukod ug kagamitan aron masiguro nga ang matag giproseso nga bahin nagtagbo sa mga kinahanglanon ug nakab-ot ang taas nga katukma ug kalidad.

Oras sa pag-post: Okt-05-2023