Unter Bearbeitungsabweichung versteht man den Unterschied zwischen den tatsächlichen geometrischen Parametern (Größe, Form und Position) des Teils nach der Bearbeitung und den idealen geometrischen Parametern.Es gibt viele Gründe für Bearbeitungsfehler mechanischer Teile, einschließlich vieler Fehlerfaktoren im Prozesssystem bestehend aus Werkzeugmaschinen, Vorrichtungen, Schneidwerkzeugen und Werkstücken, wie z. B. Prinzipfehler, Spannfehler, Fehler, die durch Herstellung und Verschleiß von Werkzeugmaschinen und Vorrichtungen verursacht werden und Schneidwerkzeuge usw.

Inhalt

Erster Teil: Fertigungsabweichung von Werkzeugmaschinen

Zweiter Teil: Geometrische Abweichung von Werkzeugen

Dritter Teil: Geometrische Abweichung der Vorrichtung

Teil vier: Abweichung durch thermische Verformung des Prozesssystems

Vierter Teil: Innerer Stress

Erster Teil: Fertigungsabweichung von Werkzeugmaschinen

Herstellungsfehler von Werkzeugmaschinen wirken sich auf die Genauigkeit des zu bearbeitenden Werkstücks aus.Unter den verschiedenen Fehlern von Werkzeugmaschinen haben vor allem der Spindelrotationsfehler und der Führungsschienenfehler einen größeren Einfluss auf die Bearbeitungsgenauigkeit des Werkstücks.Spindelrotationsfehler werden durch Spindellagerverschleiß, Spindelbiegung, Spindelaxialbewegung usw. verursacht, während Führungsschienenfehler durch Verschleiß der Führungsschienenoberfläche, zu großes oder zu kleines Führungsschienenspiel usw. verursacht werden.

Um die Auswirkungen von Fehlern bei der Herstellung von Werkzeugmaschinen auf die Genauigkeit des zu bearbeitenden Werkstücks zu vermeiden, können folgende Maßnahmen ergriffen werden:

A.Wählen Sie hochpräzise und hochstabile Werkzeugmaschinen;

B.Halten Sie die Werkzeugmaschine in einem guten Schmierzustand;

C.Halten Sie die Werkzeugmaschine sauber, um zu verhindern, dass Staub und andere Verunreinigungen in das Führungsschienenpaar gelangen.

D.Verwenden Sie geeignete Vorrichtungen und Werkzeuge.

Zweiter Teil: Geometrische Abweichung von Werkzeugen

Der geometrische Fehler des Werkzeugs bezieht sich auf den Unterschied zwischen Form, Größe und anderen geometrischen Parametern des Werkzeugs und den Konstruktionsanforderungen, der sich auf die Genauigkeit des zu bearbeitenden Werkstücks auswirkt.Zu den geometrischen Fehlern des Werkzeugs gehören hauptsächlich: Werkzeugformfehler, Werkzeuggrößenfehler, Werkzeugoberflächenrauheitsfehler usw.

Um den Einfluss des geometrischen Fehlers des Werkzeugs auf die Genauigkeit des zu bearbeitenden Werkstücks zu vermeiden, können folgende Maßnahmen ergriffen werden:

A.Wählen Sie hochpräzise und hochstabile Werkzeuge;

B.Halten Sie die Schneidwerkzeuge in einem guten Schmierzustand;

C.Verwenden Sie geeignete Vorrichtungen und Werkzeugmaschinen.

Dritter Teil: Geometrische Abweichung der Vorrichtung

Der geometrische Fehler der Vorrichtung beeinflusst die Genauigkeit des zu bearbeitenden Werkstücks.Zu den geometrischen Fehlern der Vorrichtung gehören hauptsächlich: Positionierungsfehler, Spannfehler, Werkzeugeinstellungsfehler und Installationsfehler der Vorrichtung an der Werkzeugmaschine usw.

Um den Einfluss des geometrischen Fehlers der Vorrichtung auf die Genauigkeit des zu bearbeitenden Werkstücks zu vermeiden, können folgende Maßnahmen ergriffen werden:

A.Verwenden Sie hochpräzise Vorrichtungen;

B.Kontrollieren Sie streng die Positionierungs- und Klemmgenauigkeit der Vorrichtung.

C.Wählen Sie die Positionierungskomponenten in der Vorrichtung richtig aus, sodass die Fertigungsgenauigkeit mit der Maßhaltigkeit des Prozesses übereinstimmt, die sichergestellt werden muss;

Teil vier: Abweichung durch thermische Verformung des Prozesssystems

Während des Bearbeitungsprozesses erfährt das Prozesssystem aufgrund von Schnittwärme, Reibungswärme und Sonnenlicht eine komplexe thermische Verformung, die die Position und Bewegungsbeziehung des Werkstücks relativ zum Werkzeug verändert, was zu Bearbeitungsfehlern führt.Thermische Verformungsfehler haben oft entscheidenden Einfluss auf die Präzisionsbearbeitung, die Großteilebearbeitung und die automatisierte Bearbeitung.

Um diesen Fehler zu vermeiden, können folgende Maßnahmen ergriffen werden:

A.Optimieren Sie die Struktur der Werkzeugmaschine und reduzieren Sie die thermische Verformung.

B.Verwenden Sie hochwertiges Kühlmittel;

C.Verwenden Sie hochwertiges Schmieröl;

D.Verwenden Sie hochwertige Materialien;

Fünfter Teil: Innerer Stress

Unter innerer Spannung versteht man die Spannung, die im Inneren des Objekts verbleibt, nachdem die äußere Belastung entfernt wurde.Sie wird durch ungleichmäßige Volumenänderungen in der makroskopischen oder mikroskopischen Struktur innerhalb des Materials verursacht.Sobald am Werkstück eine innere Spannung entsteht, befindet sich das Werkstückmetall in einem hochenergetischen, instabilen Zustand.Es geht instinktiv in einen stabilen Niedrigenergiezustand über, begleitet von einer Verformung, wodurch das Werkstück seine ursprüngliche Bearbeitungsgenauigkeit verliert.

Die inneren Spannungen bearbeiteter Materialien können durch Spannungsarmglühen, Anlassen oder natürliche Alterungsbehandlung, Vibration und Spannungsabbau entfernt werden.Unter diesen ist das Spannungsarmglühen eine der am häufigsten verwendeten und effektivsten Methoden zur Beseitigung von Schweißeigenspannungen, Gusseigenspannungen und Bearbeitungseigenspannungen.

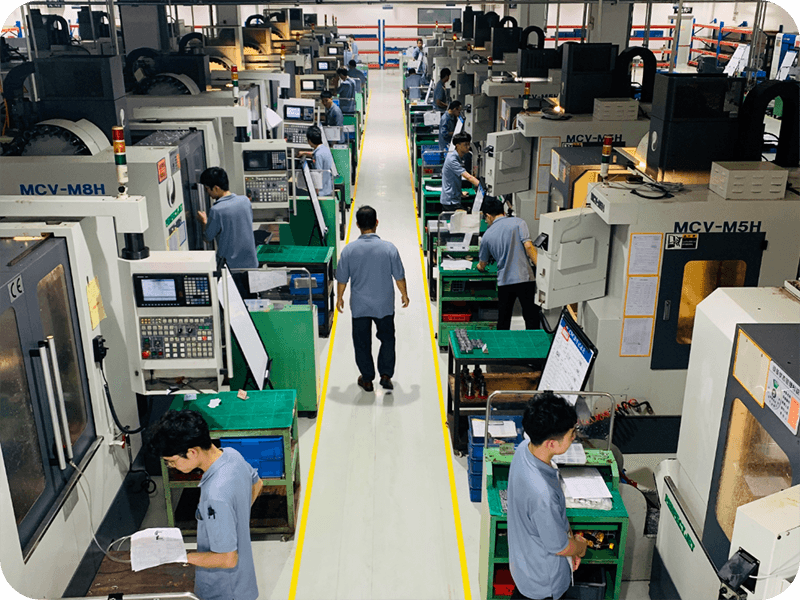

GPM verfügt über ein professionelles F&E-Team und technisches Personal, das über umfassende Erfahrung in der mechanischen Verarbeitung und technisches Wissen verfügt und maßgeschneiderte Lösungen und optimierte Designs entsprechend den Kundenbedürfnissen bereitstellen kann, um sicherzustellen, dass die Verarbeitungsergebnisse den Kundenanforderungen entsprechen.Gleichzeitig legt GPM großen Wert auf das Qualitätsmanagement und verfügt über ein lückenloses Qualitätskontrollsystem und strenge Prüfverfahren.Wir verwenden fortschrittliche Messgeräte und Geräte, um sicherzustellen, dass jedes bearbeitete Teil den Anforderungen entspricht und eine hohe Präzision und Qualität erreicht.

Zeitpunkt der Veröffentlichung: 05.10.2023