Tehnologia de prelucrare CNC CNC joacă un rol vital în domeniul prelucrării pieselor.Personalizarea prelucrării pieselor CNC CNC oferă întreprinderilor o precizie mai mare, eficiență și flexibilitate, satisfacând nevoile diferitelor industrii pentru piese personalizate.Cu toate acestea, există multe lucruri cheie care trebuie luate în considerare pentru a asigura calitatea prelucrării pieselor, iar acest articol va explora în detaliu 8 dintre acești factori.

Cuprins

1. Design desen pentru prelucrare

2. Selectarea materialuluipentru prelucrarea pieselor

3. Comunicare și coordonare

4. Selectarea echipamentului pentru prelucrare CNC

5. Planificarea procesuluipentru prelucrare CNC

6. Fixare și prinderepentru prelucrarea pieselor

7. Planificarea traseului sculei pentru prelucrare CNC

8. Testare și control al calitățiipentru prelucrarea pieselor

1.Desen de proiectare pentru prelucrare

Ca document tehnic cheie, hârtia nu oferă doar informații despre dimensiunea și forma geometrică a pieselor, ci transmite și tehnologia de procesare, cerințele de calitate și intențiile de proiectare.Prin urmare, un design precis și detaliat al desenului este baza pentru asigurarea calității pieselor prelucrate CNC.În etapa de proiectare, desenele pieselor trebuie proiectate pe baza caracteristicilor tehnologiei CNC.Aceasta include o analiză cuprinzătoare a procesului de prelucrare, obținerea de informații tehnice pentru prelucrarea pieselor, cum ar fi cantitatea de tăiere, traseul de prelucrare și traiectoria mișcării sculei, etc. și înregistrarea informațiilor de prelucrare pe baza situației reale de prelucrare pentru a oferi o bază de date pentru prelucrarea efectivă. muncă.

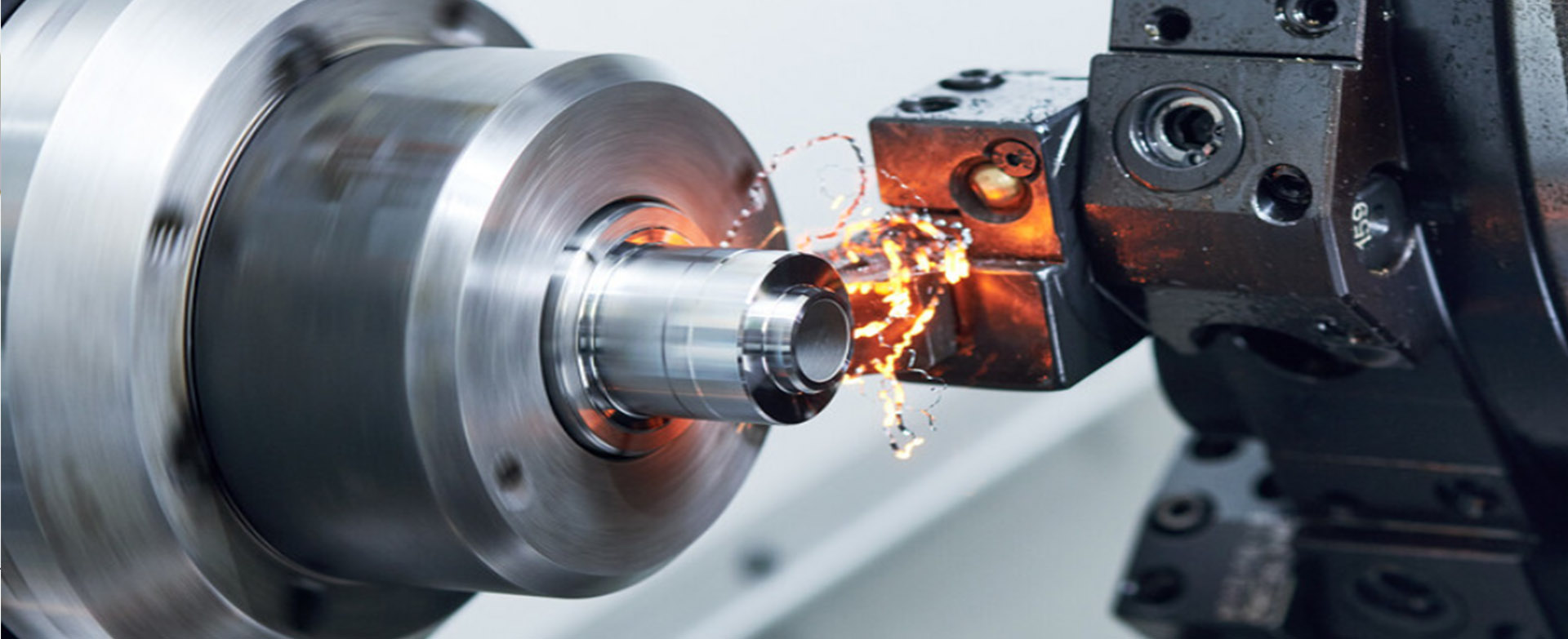

2. Selectarea materialului pentru prelucrarea pieselor

Selectarea materialului este, de asemenea, un aspect important, deoarece proprietățile fizice și chimice ale materialelor prelucrate CNC vor afecta prelucrabilitatea, costul și calitatea generală a piesei finite.De exemplu, produsele metalice, datorită naturii lor puternice și durabile, sunt potrivite pentru fabricarea pieselor prelucrate CNC care sunt supuse unor solicitări mari și sarcini grele.La strunjirea sau frezarea metalelor dure, cum ar fi oțelul de înaltă rezistență, aliajul de titan, oțelul inoxidabil, etc., este necesară rezistența la uzură a sculei să fie ridicată.Performanța de prelucrare a materialelor afectează, de asemenea, în mod direct eficiența și calitatea prelucrării.Materialele care sunt ușor de prelucrat pot crește eficiența producției.În același timp, geometria pieselor de prelucrat, starea materialului, fixarea și rigiditatea sculelor de tăiere utilizate în mașina-unelte sunt, de asemenea, factori importanți în selecția sculelor de tăiere CNC.

3. Comunicare și coordonare

Comunicarea și coordonarea nu pot fi ignorate în procesarea pieselor CNC.Procesul de procesare presupune legături multiple, inclusiv proiectare, procesare, control al calității etc., necesitând o colaborare strânsă și schimb de informații între diferite echipe.Comunicarea și coordonarea clară asigură că cerințele de procesare, procesele și standardele de calitate sunt consecvente în toate legăturile.Comunicarea regulată ajută la evitarea neînțelegerilor de informații.În plus, comunicarea în timp util poate ajuta, de asemenea, la ajustarea promptă a planurilor și proceselor nerezonabile de procesare pentru a face față posibilelor riscuri de procesare, pentru a asigura desfășurarea fără probleme a procesului de prelucrare a pieselor CNC, la îmbunătățirea eficienței producției, la economisirea timpului și la asigurarea că calitatea produsului respectă standardele.

4. Selectarea echipamentelor pentru prelucrarea CNC

De asemenea, este foarte important să selectați mașina-uneltă CNC adecvată în funcție de materialul, forma conturului, precizia de prelucrare etc. a piesei de prelucrat.Echipamentele adecvate pot asigura stabilitatea procesului de prelucrare și pot reduce rata defectelor și rata deșeurilor.În plus, alegerea echipamentelor avansate poate, de asemenea, să îmbunătățească eficiența producției și să scurteze ciclul de procesare.Prin urmare, pe baza caracteristicilor și cerințelor de procesare ale piesei, selectarea corectă a echipamentului este, de asemenea, unul dintre pașii cheie pentru a asigura o prelucrare de succes a pieselor CNC.

5. Planificarea procesului pentru prelucrarea CNC

Proiectarea procesului de prelucrare CNC trebuie finalizată înainte de programare.Calitatea designului va afecta direct eficiența mașinii-unelte și calitatea prelucrării pieselor prelucrate.Selecția rezonabilă a cantității de tăiere poate juca pe deplin performanța de tăiere a sculei, poate optimiza diverși parametri ai procesului de prelucrare CNC, poate asigura prelucrarea de mare viteză a axului, poate reduce timpul CT al prelucrării piesei și, în cele din urmă, poate îmbunătăți eficiența de prelucrare a produsului. și îmbunătățirea calității producției.În plus, prin aranjarea rațională a secvenței procesului de prelucrare și reducerea numărului de schimbări de scule, timpul CT de prelucrare CNC poate fi scurtat eficient și productivitatea crescută.

6. Fixare și prindere pentru prelucrarea pieselor

Alegerea metodei de prindere adecvate poate îmbunătăți calitatea și eficiența procesării și poate reduce costurile de producție.Aceasta include alegerea metodei de strângere adecvate, acordarea unei atenții la proiectarea și fabricarea clemei și ajustarea rezonabilă a forței de strângere.În plus, cu ajutorul instrumentelor software moderne, precum programarea UG, putem efectua analize virtuale de prindere și fixare pentru a determina cea mai bună metodă de fixare.Simulând procesul de prelucrare, putem observa deformarea și deplasarea piesei de prelucrat în timpul procesului de prelucrare și putem ajusta metoda de fixare în funcție de rezultatele simulării pentru a obține cel mai bun efect de prelucrare.

7. Planificarea traseului sculei pentru prelucrarea CNC

Calea sculei se referă la traiectoria de mișcare și direcția sculei în raport cu piesa de prelucrat în timpul prelucrării controlate.Selecția rezonabilă a rutelor de prelucrare este strâns legată de precizia prelucrării și de calitatea suprafeței pieselor.Prin urmare, este necesar să se asigure cerințele de precizie de prelucrare ale pieselor, facilitând în același timp calculele numerice și reducând timpul de programare.Pentru planificarea traseului în prelucrarea CNC cu cinci axe, aceasta include două aspecte: traiectoria punctului de contact al sculei (punctul central al sculei) (3D) și poziția sculei (2D).Când se proiectează traseul sculei, se speră ca traseul final să fie mai scurt și mai neted, pentru a obține o eficiență de procesare și o calitate mai mare a procesării.

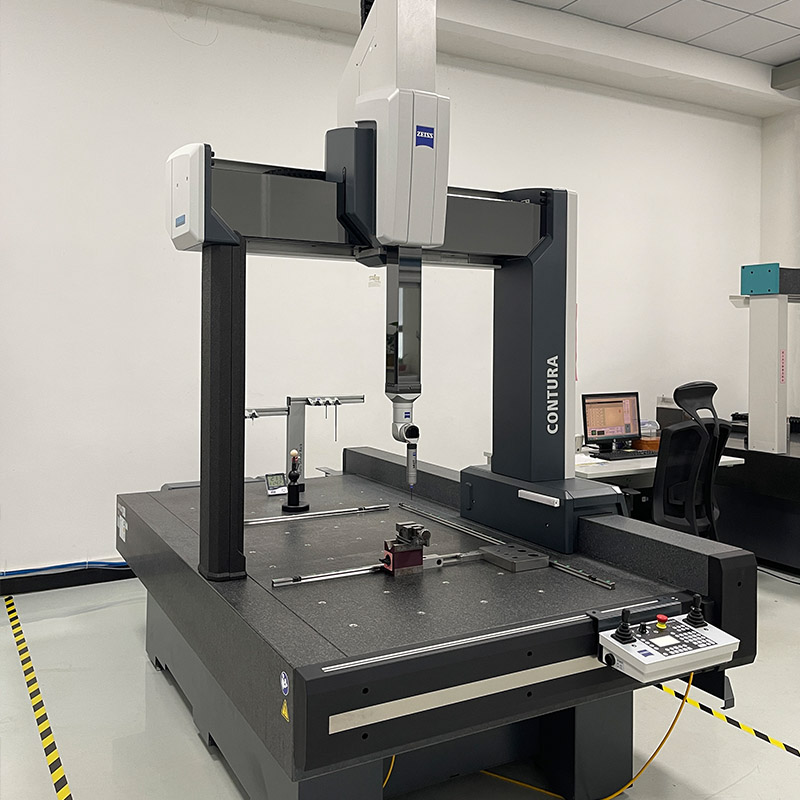

8. Testarea și controlul calității pentru prelucrarea pieselor

Controlul calității este un aspect critic al procesului de fabricație CNC, servind mai multe obiective cheie, inclusiv asigurarea faptului că produsul final îndeplinește standardele și specificațiile cerute.Folosind echipamente și metode de măsurare sofisticate, putem monitoriza procesul de prelucrare în timp real, detectam și corectăm problemele în timp util pentru a ne asigura că calitatea pieselor îndeplinește standardele și specificațiile așteptate.

Capacitățile de prelucrare GPM:

GPM are 20 de ani de experiență în prelucrarea CNC a diferitelor tipuri de piese de precizie.Am lucrat cu clienți din multe industrii, inclusiv semiconductori, echipamente medicale etc. și ne-am angajat să oferim clienților servicii de prelucrare precisă și de înaltă calitate.Adoptăm un sistem strict de management al calității pentru a ne asigura că fiecare piesă îndeplinește așteptările și standardele clienților.

Ora postării: 21-dec-2023