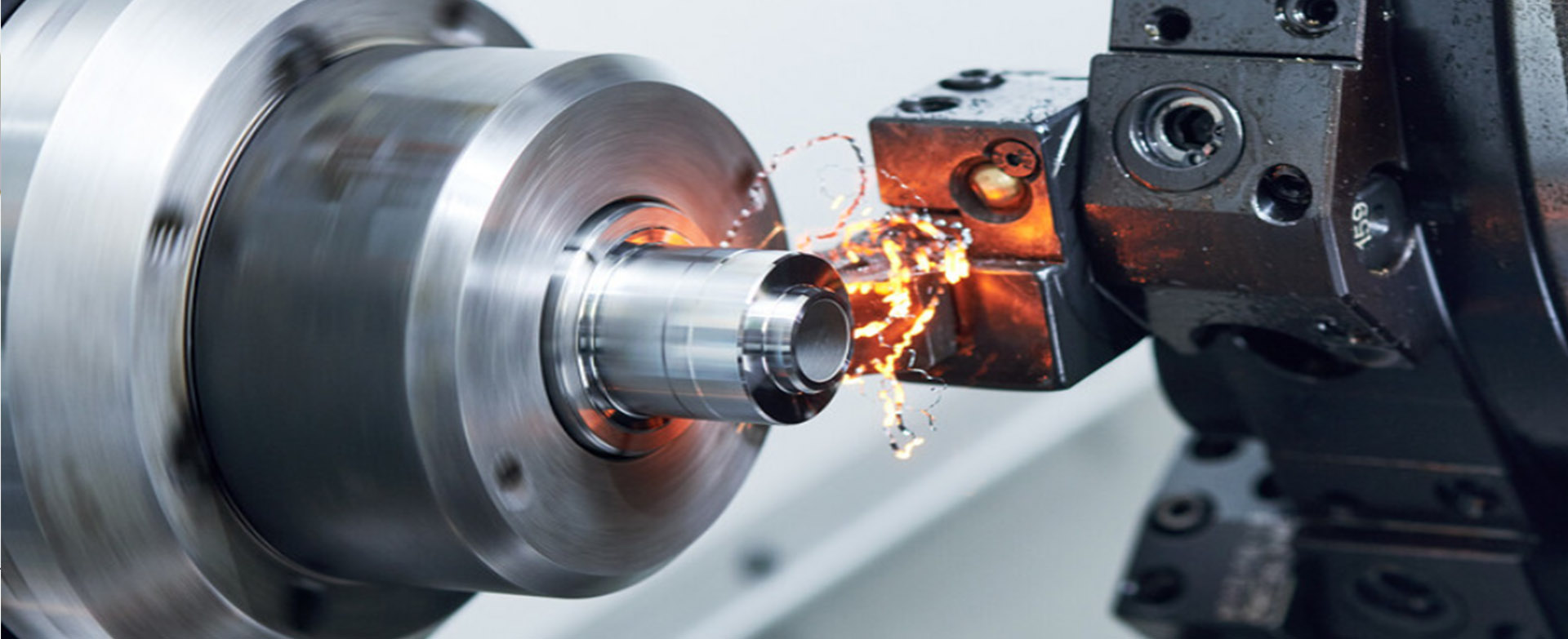

CNC CNC машинната технология играе жизненоважна роля в областта на обработката на части.Персонализирането на обработката на CNC CNC части осигурява на предприятията по-висока прецизност, ефективност и гъвкавост, отговаряйки на нуждите на различни индустрии от персонализирани части.Има обаче много ключови неща, които трябва да се вземат предвид, за да се гарантира качеството на обработка на частите, и тази статия ще разгледа подробно 8 от тези фактора.

Съдържание

1. Чертеж дизайн за обработка

2. Избор на материалза обработка на детайли

3. Комуникация и координация

4. Избор на оборудване за CNC обработка

5. Планиране на процесаза CNC обработка

6. Фиксиране и затяганеза обработка на детайли

7. Планиране на пътя на инструмента за CNC обработка

8. Тестване и контрол на качествотоза обработка на детайли

1. Чертеж дизайн за обработка

Като ключов технически документ хартията не само предоставя информация за геометричния размер и форма на частите, но също така предава технологията на обработка, изискванията за качество и намеренията за дизайн.Следователно точен и подробен дизайн на чертежа е основата за осигуряване на качеството на CNC машинно обработените части.В етапа на проектиране чертежите на частите трябва да бъдат проектирани въз основа на характеристиките на CNC технологията.Това включва цялостен анализ на процеса на обработка, получаване на техническа информация за обработка на части, като количество на рязане, траектория на обработка и траектория на движение на инструмента и т.н., и записване на информацията за обработка въз основа на действителната ситуация на обработка, за да се осигури база от данни за действителната обработка работа.

2. Избор на материал за обработка на детайла

Изборът на материал също е важен аспект, тъй като физичните и химичните свойства на обработените с ЦПУ материали ще повлияят на обработваемостта, цената и цялостното качество на завършената част.Например металните продукти, поради тяхната здрава и издръжлива природа, са подходящи за производство на CNC машинни части, които са подложени на големи напрежения и големи натоварвания.При струговане или фрезоване на твърди метали като високоякостна стомана, титаниева сплав, неръждаема стомана и др., устойчивостта на износване на инструмента трябва да бъде висока.Производителността на обработката на материалите също влияе пряко върху ефективността и качеството на обработката.Материалите, които са лесни за обработка, могат да увеличат ефективността на производството.В същото време геометрията на детайлите, които ще се обработват, състоянието на материала, закрепването и твърдостта на режещите инструменти, използвани в машинния инструмент, също са важни фактори при избора на CNC режещи инструменти.

3. Комуникация и координация

Комуникацията и координацията не могат да бъдат пренебрегнати при обработката на CNC части.Процесът на обработка включва множество връзки, включително проектиране, обработка, контрол на качеството и т.н., което изисква тясно сътрудничество и обмен на информация между различни екипи.Ясната комуникация и координация гарантират, че изискванията за обработка, процесите и стандартите за качество са последователни във всички връзки.Редовната комуникация помага да се избегнат неразбиране на информацията.В допълнение, навременната комуникация може също така да помогне за незабавно коригиране на неразумни планове и процеси за обработка, за да се справят с възможни рискове при обработката, да гарантира гладкото протичане на процеса на обработка на CNC части, да подобри ефективността на производството, да спести време и да гарантира, че качеството на продукта отговаря на стандартите.

4. Избор на оборудване за CNC обработка

Също така е много важно да изберете подходящия CNC машинен инструмент според материала, формата на контура, точността на обработка и т.н. на детайла, който ще се обработва.Подходящото оборудване може да осигури стабилността на процеса на обработка и да намали процента на дефекти и процента на скрап.В допълнение, изборът на усъвършенствано оборудване може също да подобри ефективността на производството и да съкрати цикъла на обработка.Следователно, въз основа на характеристиките и изискванията за обработка на детайла, правилният избор на оборудване също е една от ключовите стъпки за осигуряване на успешна обработка на детайли с ЦПУ.

5. Планиране на процеса за CNC обработка

Проектирането на процеса на CNC обработка трябва да бъде завършено преди програмиране.Качеството на дизайна ще повлияе пряко върху ефективността на машинния инструмент и качеството на обработка на обработваните части.Разумният избор на количеството на рязане може да даде пълна игра на производителността на рязане на инструмента, да оптимизира различните параметри на процеса на обработка с ЦПУ, да осигури високоскоростна обработка на шпиндела, да намали времето за CT на обработка на детайла и в крайна сметка да подобри ефективността на обработка на продукта и подобряване на качеството на продукцията.В допълнение, чрез рационално организиране на последователността на процеса на обработка и намаляване на броя на смените на инструмента, времето за обработка на CNC CT може ефективно да се съкрати и производителността да се увеличи.

6. Фиксиране и затягане за обработка на детайли

Изборът на подходящ метод на затягане може да подобри качеството и ефективността на обработката и да намали производствените разходи.Това включва избор на подходящ метод на затягане, обръщане на внимание на дизайна и производството на скобата и разумно регулиране на силата на затягане.В допълнение, с помощта на съвременни софтуерни инструменти, като UG програмиране, можем да извършим виртуален анализ на затягане и фиксиране, за да определим най-добрия метод за фиксиране.Чрез симулиране на процеса на обработка можем да наблюдаваме деформацията и изместването на детайла по време на процеса на обработка и да коригираме метода на фиксиране според резултатите от симулацията, за да постигнем най-добрия ефект на обработка.

7. Планиране на пътя на инструмента за CNC обработка

Траекторията на инструмента се отнася до траекторията на движение и посоката на инструмента спрямо детайла по време на контролирана обработка.Разумният избор на маршрути за обработка е тясно свързан с точността на обработка и качеството на повърхността на частите.Следователно е необходимо да се гарантират изискванията за точност на обработка на частите, като същевременно се улеснят числените изчисления и се намали времето за програмиране.За планиране на траектория при обработка с пет оси с ЦПУ то включва два аспекта: траекторията на контактната точка на инструмента (централна точка на инструмента) (3D) и положението на инструмента (2D).При проектирането на пътя на инструмента се надяваме, че крайният път ще бъде по-къс и по-гладък, за да се постигне по-висока ефективност и качество на обработката.

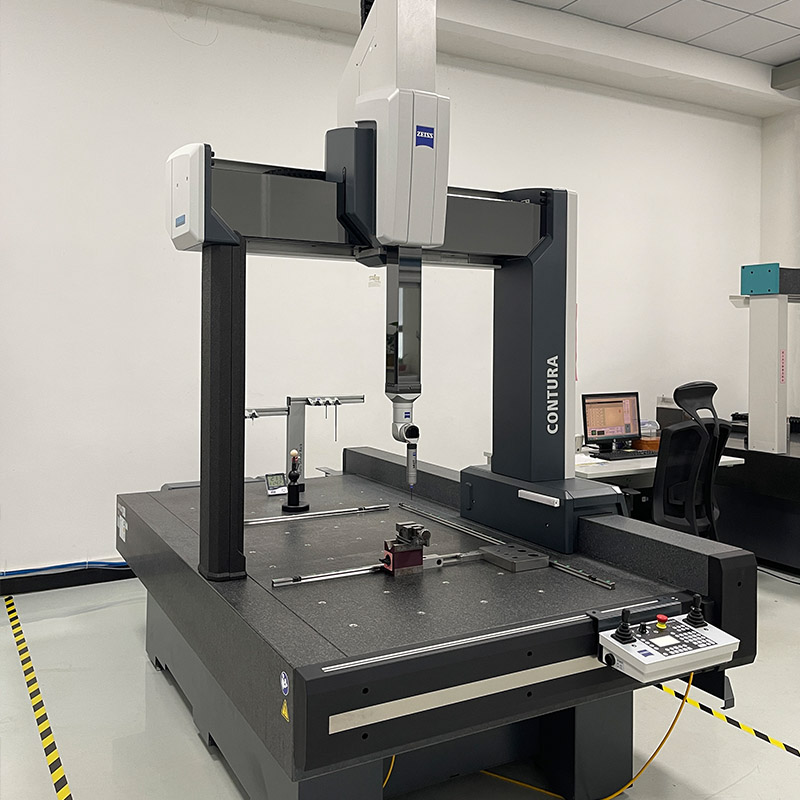

8. Тестване и контрол на качеството за обработка на детайли

Контролът на качеството е критичен аспект от производствения процес с ЦПУ, обслужващ няколко ключови цели, включително гарантиране, че крайният продукт отговаря на изискваните стандарти и спецификации.Използвайки усъвършенствано оборудване и методи за измерване, ние можем да наблюдаваме процеса на обработка в реално време, да откриваме и коригираме проблемите своевременно, за да гарантираме, че качеството на частите отговаря на очакваните стандарти и спецификации.

Възможности за обработка на GPM:

GPM има 20 години опит в CNC обработката на различни видове прецизни части.Работили сме с клиенти в много индустрии, включително полупроводници, медицинско оборудване и т.н., и се ангажираме да предоставяме на клиентите висококачествени и прецизни услуги за обработка.Приемаме строга система за управление на качеството, за да гарантираме, че всяка част отговаря на очакванията и стандартите на клиентите.

Време на публикуване: 21 декември 2023 г