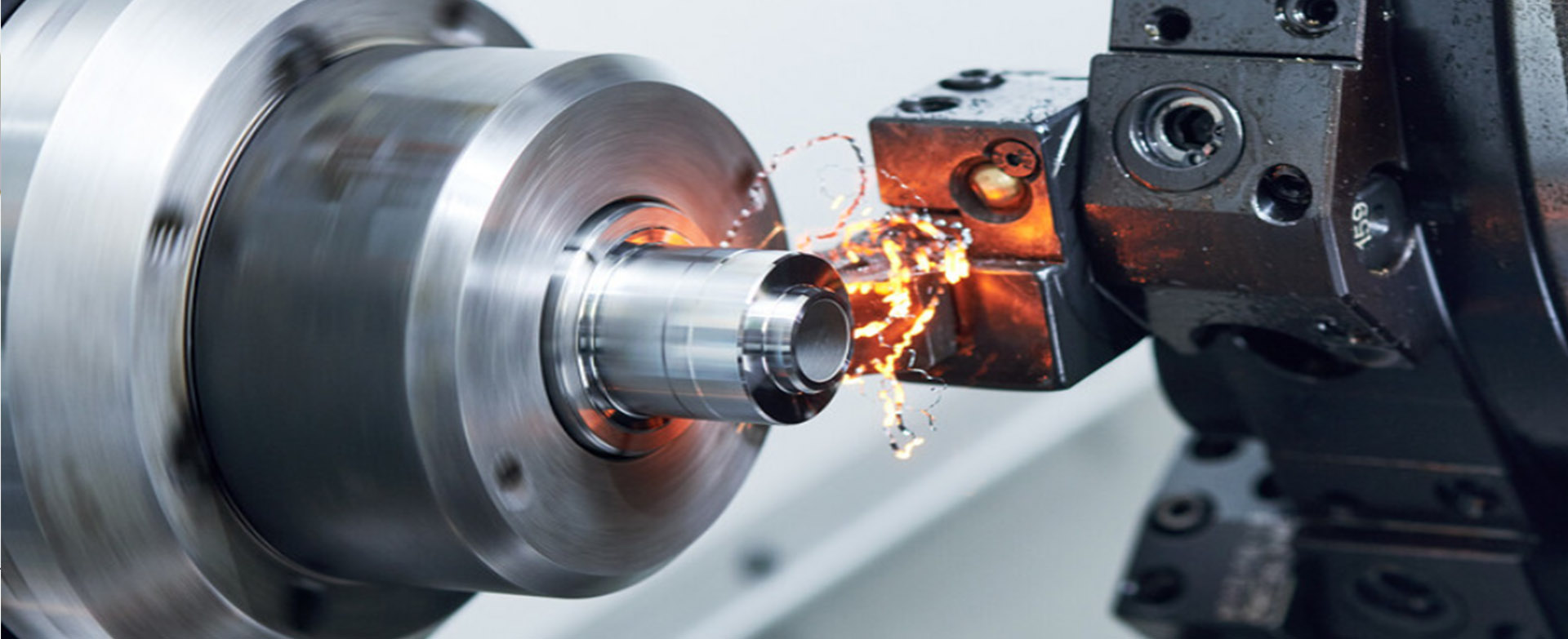

تکنولوژی ماشینکاری CNC CNC نقش حیاتی در زمینه پردازش قطعات دارد.سفارشی سازی پردازش قطعات CNC CNC، دقت، کارایی و انعطاف پذیری بالاتری را برای شرکت ها فراهم می کند و نیازهای صنایع مختلف را برای قطعات سفارشی برآورده می کند.با این حال، موارد کلیدی زیادی وجود دارد که باید برای اطمینان از کیفیت ماشینکاری قطعات در نظر گرفته شود، و این مقاله 8 مورد از این عوامل را به تفصیل بررسی خواهد کرد.

فهرست

1. طراحی طراحی برای ماشینکاری

2. انتخاب موادبرای ماشینکاری قطعات

3. ارتباط و هماهنگی

4. انتخاب تجهیزات برای ماشینکاری CNC

5. برنامه ریزی فرآیندبرای ماشینکاری CNC

6. تثبیت و بستنبرای ماشینکاری قطعات

7. برنامه ریزی مسیر ابزار برای ماشینکاری CNC

8. تست و کنترل کیفیتبرای ماشینکاری قطعات

1. طراحی طراحی برای ماشینکاری

به عنوان یک سند فنی کلیدی، کاغذ نه تنها اطلاعات اندازه و شکل هندسی قطعات را ارائه می دهد، بلکه فناوری پردازش، الزامات کیفیت و اهداف طراحی را نیز منتقل می کند.بنابراین، طراحی دقیق و دقیق نقشه پایه ای برای اطمینان از کیفیت قطعات ماشینکاری CNC است.در مرحله طراحی، نقشه های قطعات باید بر اساس ویژگی های تکنولوژی CNC طراحی شود.این شامل تجزیه و تحلیل جامع فرآیند ماشینکاری، به دست آوردن اطلاعات فنی برای پردازش قطعات، مانند مقدار برش، مسیر ماشینکاری و مسیر حرکت ابزار و غیره، و ثبت اطلاعات ماشینکاری بر اساس وضعیت واقعی ماشینکاری برای ارائه مبنای داده برای ماشینکاری واقعی است. کار کردن

2. انتخاب مواد برای ماشینکاری قطعات

انتخاب مواد نیز یک جنبه مهم است، زیرا خواص فیزیکی و شیمیایی مواد ماشینکاری شده CNC بر ماشینکاری، هزینه و کیفیت کلی قطعه تمام شده تأثیر می گذارد.به عنوان مثال، محصولات فلزی به دلیل ماهیت مستحکم و بادوام، برای ساخت قطعات ماشینکاری شده CNC که تحت فشارهای زیاد و بارهای سنگین قرار دارند، مناسب هستند.هنگام تراشکاری یا آسیاب کردن فلزات سخت مانند فولاد با استحکام بالا، آلیاژ تیتانیوم، فولاد ضد زنگ و غیره، مقاومت در برابر سایش ابزار لازم است که بالا باشد.عملکرد پردازش مواد نیز مستقیماً بر راندمان و کیفیت پردازش تأثیر می گذارد.موادی که پردازش آنها آسان است می توانند کارایی تولید را افزایش دهند.در عین حال، هندسه قطعات مورد پردازش، وضعیت مواد، فیکسچر و استحکام ابزارهای برش مورد استفاده در ماشین ابزار نیز از عوامل مهم در انتخاب ابزارهای برش CNC هستند.

3. ارتباط و هماهنگی

در پردازش قطعات CNC نمی توان ارتباط و هماهنگی را نادیده گرفت.فرآیند پردازش شامل پیوندهای متعددی از جمله طراحی، پردازش، کنترل کیفیت و غیره است که نیازمند همکاری نزدیک و تبادل اطلاعات بین تیمهای مختلف است.ارتباطات و هماهنگی واضح تضمین می کند که الزامات پردازش، فرآیندها و استانداردهای کیفیت در همه پیوندها سازگار هستند.ارتباط منظم به جلوگیری از سوء تفاهم اطلاعات کمک می کند.علاوه بر این، ارتباطات به موقع می تواند به تنظیم سریع برنامه ها و فرآیندهای پردازش غیرمنطقی برای مقابله با خطرات پردازش احتمالی، اطمینان از پیشرفت روان فرآیند پردازش قطعات CNC، بهبود کارایی تولید، صرفه جویی در زمان و اطمینان از اینکه کیفیت محصول مطابق با استانداردها است، کمک کند.

4. انتخاب تجهیزات برای ماشینکاری CNC

همچنین انتخاب دستگاه CNC مناسب با توجه به مواد، شکل کانتور، دقت پردازش و غیره قطعه کار مورد پردازش بسیار مهم است.تجهیزات مناسب می تواند ثبات فرآیند پردازش را تضمین کند و نرخ معیوب و نرخ ضایعات را کاهش دهد.علاوه بر این، انتخاب تجهیزات پیشرفته همچنین می تواند کارایی تولید را بهبود بخشد و چرخه پردازش را کوتاه کند.بنابراین، بر اساس ویژگی ها و نیازهای پردازش قطعه، انتخاب صحیح تجهیزات نیز یکی از مراحل کلیدی برای اطمینان از پردازش موفق قطعات CNC است.

5. برنامه ریزی فرآیند برای ماشینکاری CNC

طراحی فرآیند ماشینکاری CNC باید قبل از برنامه ریزی تکمیل شود.کیفیت طراحی به طور مستقیم بر کارایی ماشین ابزار و کیفیت پردازش قطعات پردازش شده تأثیر می گذارد.انتخاب معقول مقدار برش می تواند به عملکرد برش ابزار، بهینه سازی پارامترهای مختلف فرآیند ماشینکاری CNC، اطمینان از ماشینکاری با سرعت بالا اسپیندل، کاهش زمان CT پردازش بخشی، و در نهایت بهبود راندمان پردازش محصول کمک کند. و بهبود کیفیت تولیدعلاوه بر این، با ترتیب منطقی توالی فرآیند پردازش و کاهش تعداد تغییرات ابزار، می توان زمان CT پردازش CNC را به طور موثر کوتاه کرد و بهره وری را افزایش داد.

6. تثبیت و بستن برای ماشینکاری قطعات

انتخاب روش بستن مناسب می تواند کیفیت و کارایی فرآوری را بهبود بخشد و هزینه های تولید را کاهش دهد.این شامل انتخاب روش بستن مناسب، توجه به طراحی و ساخت گیره و تنظیم منطقی نیروی گیره است.علاوه بر این، با کمک ابزارهای نرم افزاری مدرن مانند برنامه نویسی UG، می توانیم برای تعیین بهترین روش تثبیت، گیره و تحلیل مجازی را انجام دهیم.با شبیه سازی فرآیند ماشینکاری، می توان تغییر شکل و جابجایی قطعه کار را در طول فرآیند ماشینکاری مشاهده کرد و روش تثبیت را با توجه به نتایج شبیه سازی برای دستیابی به بهترین اثر ماشینکاری تنظیم کرد.

7. برنامه ریزی مسیر ابزار برای ماشینکاری CNC

مسیر ابزار به مسیر حرکت و جهت ابزار نسبت به قطعه کار در حین ماشینکاری کنترل شده اشاره دارد.انتخاب معقول مسیرهای پردازش ارتباط نزدیکی با دقت پردازش و کیفیت سطح قطعات دارد.بنابراین لازم است ضمن تسهیل محاسبات عددی و کاهش زمان برنامه ریزی، از الزامات دقت ماشینکاری قطعات اطمینان حاصل شود.برای برنامه ریزی مسیر در ماشینکاری پنج محوره CNC، شامل دو جنبه است: مسیر نقطه تماس ابزار (نقطه مرکز ابزار) (3D) و وضعیت وضعیت ابزار (2D).هنگام طراحی مسیر ابزار، امید است که مسیر نهایی کوتاهتر و هموارتر باشد تا بازده پردازش و کیفیت پردازش بالاتری حاصل شود.

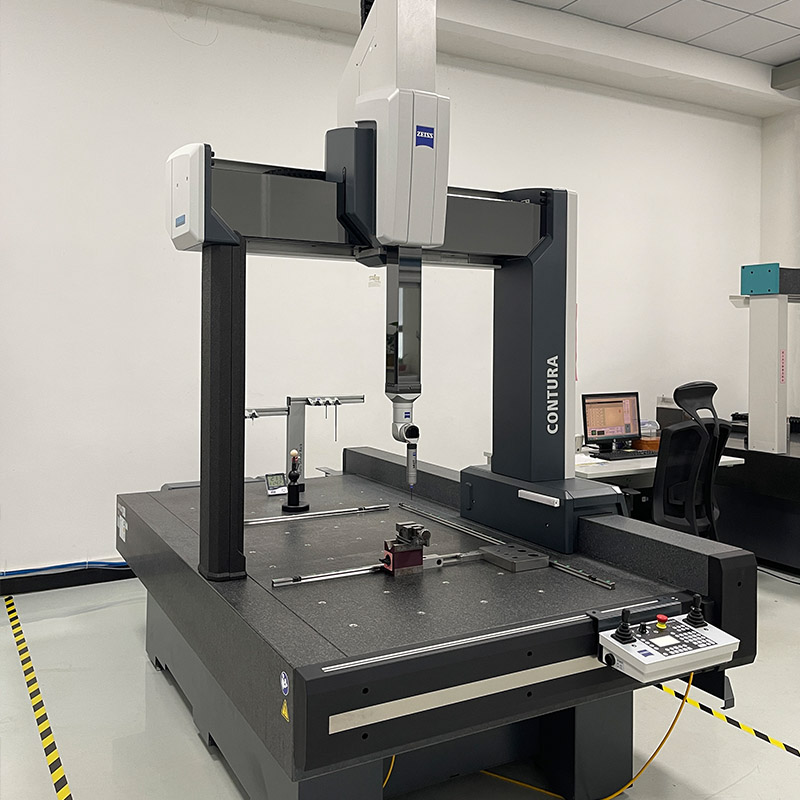

8. تست و کنترل کیفیت برای ماشینکاری قطعات

کنترل کیفیت یکی از جنبه های حیاتی فرآیند تولید CNC است که چندین هدف کلیدی از جمله حصول اطمینان از مطابقت محصول نهایی با استانداردها و مشخصات مورد نیاز را تامین می کند.با استفاده از تجهیزات و روشهای اندازهگیری پیشرفته، میتوانیم فرآیند ماشینکاری را بهموقع نظارت کنیم، مشکلات را به موقع شناسایی و اصلاح کنیم تا اطمینان حاصل کنیم که کیفیت قطعات مطابق با استانداردها و مشخصات مورد انتظار است.

قابلیت های ماشینکاری GPM:

GPM دارای 20 سال تجربه در ماشینکاری CNC انواع مختلف قطعات دقیق است.ما در بسیاری از صنایع از جمله نیمه هادی ها، تجهیزات پزشکی و غیره با مشتریان کار کرده ایم و متعهد به ارائه خدمات ماشینکاری با کیفیت بالا و دقیق به مشتریان هستیم.ما یک سیستم مدیریت کیفیت سختگیرانه را اتخاذ می کنیم تا اطمینان حاصل شود که هر قطعه انتظارات و استانداردهای مشتری را برآورده می کند.

زمان ارسال: دسامبر-21-2023