ЦНЦ ЦНЦ технологија обраде игра виталну улогу у области обраде делова.Прилагођавање ЦНЦ ЦНЦ обраде делова пружа предузећима већу прецизност, ефикасност и флексибилност, задовољавајући потребе различитих индустрија за прилагођеним деловима.Међутим, постоји много кључних ствари које треба узети у обзир да би се осигурао квалитет обраде делова, а овај чланак ће детаљно истражити 8 од ових фактора.

Садржај

1. Дизајн цртежа за машинску обраду

2. Избор материјалаза машинску обраду делова

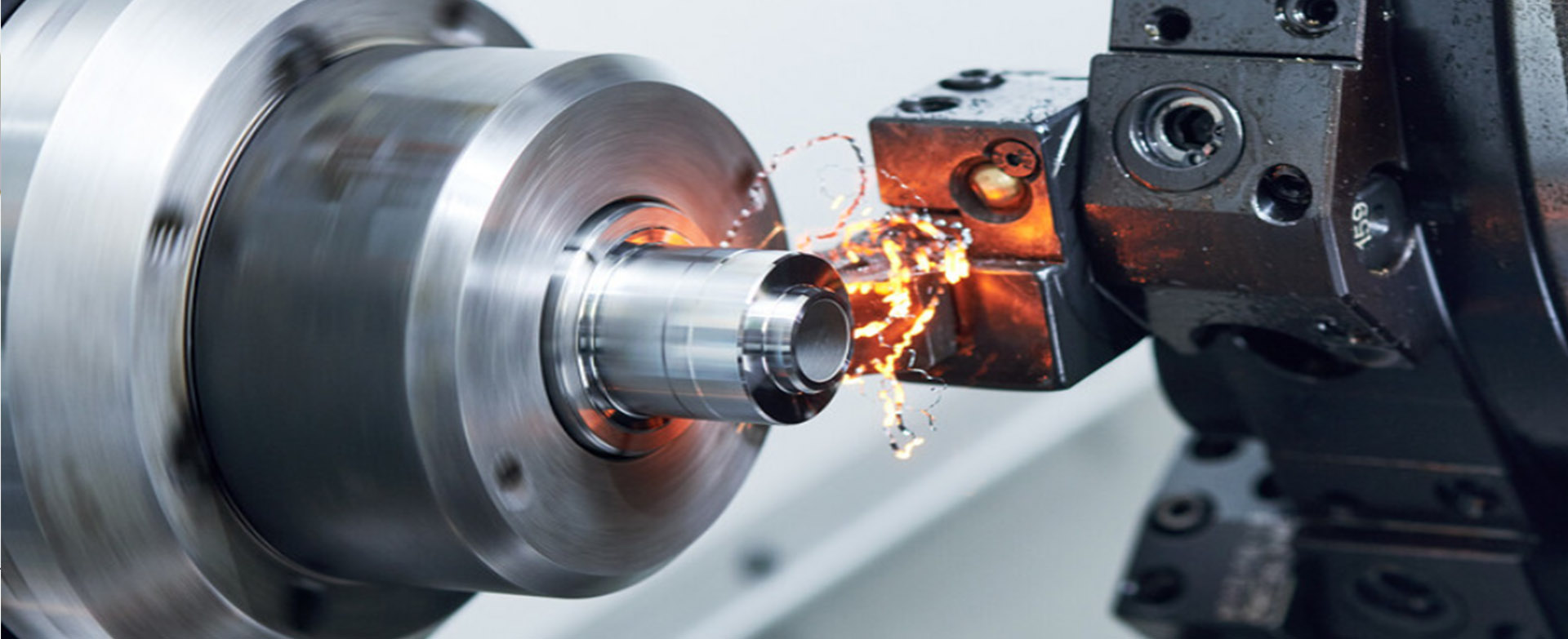

3. Комуникација и координација

4. Избор опреме за ЦНЦ обраду

5. Планирање процесаза ЦНЦ обраду

6. Причвршћивање и стезањеза машинску обраду делова

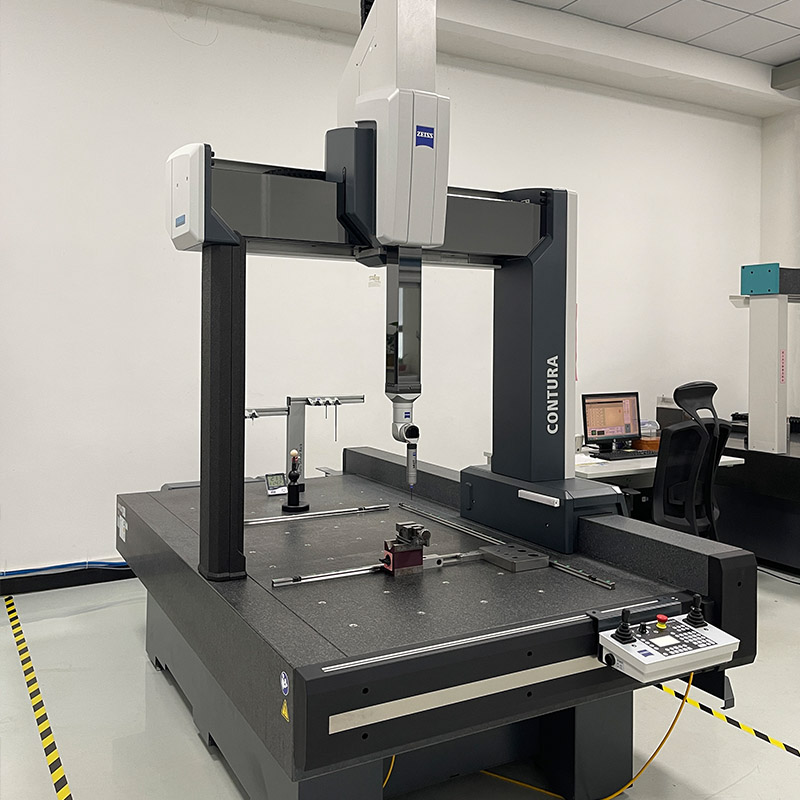

7. Планирање путање алата за ЦНЦ обраду

8. Испитивање и контрола квалитетаза машинску обраду делова

1. Дизајн цртежа за машинску обраду

Као кључни технички документ, папир не само да пружа информације о геометријској величини и облику делова, већ и преноси технологију обраде, захтеве квалитета и намере дизајна.Стога је тачан и детаљан дизајн цртежа основа за осигурање квалитета ЦНЦ машинских делова.У фази пројектовања, цртежи делова треба да буду дизајнирани на основу карактеристика ЦНЦ технологије.Ово укључује свеобухватну анализу процеса обраде, добијање техничких информација за обраду делова, као што су количина резања, путања обраде и путања кретања алата, итд., и снимање информација о машинској обради на основу стварне ситуације обраде како би се обезбедила база података за стварну машинску обраду рад.

2. Избор материјала за машинску обраду делова

Избор материјала је такође важан аспект, јер ће физичка и хемијска својства ЦНЦ обрађених материјала утицати на обрадивост, цену и укупан квалитет готовог дела.На пример, метални производи, због своје јаке и издржљиве природе, погодни су за производњу ЦНЦ обрађених делова који су подложни великим напрезањима и великим оптерећењима.Приликом стругања или глодања тврдих метала као што су челик високе чврстоће, легура титанијума, нерђајући челик итд., отпорност алата на хабање мора бити висока.Перформансе обраде материјала такође директно утичу на ефикасност и квалитет обраде.Материјали који се лако обрађују могу повећати ефикасност производње.Истовремено, геометрија делова који се обрађују, стање материјала, учвршћење и крутост резних алата који се користе у машини такође су важни фактори у избору ЦНЦ алата за сечење.

3. Комуникација и координација

Комуникација и координација се не могу занемарити у ЦНЦ обради делова.Процес обраде укључује вишеструке везе, укључујући дизајн, обраду, контролу квалитета, итд., што захтева блиску сарадњу и размену информација између различитих тимова.Јасна комуникација и координација осигуравају да су захтеви за обраду, процеси и стандарди квалитета доследни на свим везама.Редовна комуникација помаже у избегавању неспоразума информација.Поред тога, благовремена комуникација такође може помоћи у брзом прилагођавању неразумних планова и процеса обраде како би се суочили са могућим ризицима обраде, осигурали несметан напредак процеса обраде ЦНЦ делова, побољшали ефикасност производње, уштедели време и осигурали да квалитет производа испуњава стандарде.

4. Избор опреме за ЦНЦ обраду

Такође је веома важно одабрати одговарајућу ЦНЦ машинску алатку према материјалу, облику контуре, тачности обраде итд. радног комада који се обрађује.Одговарајућа опрема може осигурати стабилност процеса обраде и смањити стопу неисправности и стопу отпада.Поред тога, избор напредне опреме такође може побољшати ефикасност производње и скратити циклус обраде.Стога, на основу карактеристика и захтева обраде дела, исправан избор опреме је такође један од кључних корака за успешну обраду ЦНЦ дела.

5. Планирање процеса за ЦНЦ обраду

Дизајн процеса ЦНЦ обраде мора бити завршен пре програмирања.Квалитет дизајна ће директно утицати на ефикасност машине алатке и квалитет обраде обрађених делова.Разуман одабир количине резања може дати пуну игру перформансама резања алата, оптимизирати различите параметре ЦНЦ процеса обраде, осигурати брзу обраду вретена, смањити ЦТ вријеме обраде дијела и на крају побољшати ефикасност обраде производа и побољшати квалитет производње.Поред тога, рационалним уређењем секвенце процеса обраде и смањењем броја измена алата, ЦНЦ време ЦТ обраде може се ефикасно скратити и повећати продуктивност.

6. Фиксирање и стезање за машинску обраду делова

Избор одговарајуће методе стезања може побољшати квалитет и ефикасност обраде и смањити трошкове производње.Ово укључује избор одговарајуће методе стезања, обраћање пажње на дизајн и производњу стезаљке и разумно подешавање силе стезања.Поред тога, уз помоћ савремених софтверских алата, као што је УГ програмирање, можемо извршити виртуелну анализу стезања и фиксације како бисмо одредили најбољи метод фиксације.Симулацијом процеса обраде можемо посматрати деформацију и померање радног предмета током процеса обраде, и прилагодити методу фиксирања према резултатима симулације како бисмо постигли најбољи ефекат обраде.

7. Планирање путање алата за ЦНЦ обраду

Путања алата се односи на путању кретања и правац алата у односу на радни предмет током контролисане обраде.Разуман избор рута обраде уско је повезан са прецизношћу обраде и квалитетом површине делова.Због тога је неопходно обезбедити захтеве за прецизношћу обраде делова, уз олакшавање нумеричких прорачуна и смањење времена програмирања.За планирање путање у петоосној ЦНЦ машинској обради, укључује два аспекта: путању контактне тачке алата (централна тачка алата) (3Д) и положај алата (2Д).Приликом пројектовања путање алата, надамо се да ће коначни пут бити краћи и глаткији како би се постигла већа ефикасност обраде и квалитет обраде.

8. Испитивање и контрола квалитета за машинску обраду делова

Контрола квалитета је критичан аспект ЦНЦ производног процеса, који служи неколико кључних циљева, укључујући осигуравање да коначни производ испуњава потребне стандарде и спецификације.Коришћењем софистициране мерне опреме и метода, можемо да пратимо процес обраде у реалном времену, да откријемо и исправимо проблеме на време како бисмо обезбедили да квалитет делова испуњава очекиване стандарде и спецификације.

ГПМ-ове могућности обраде:

ГПМ има 20 година искуства у ЦНЦ обради различитих врста прецизних делова.Радили смо са клијентима у многим индустријама, укључујући полупроводнике, медицинску опрему, итд., и посвећени смо пружању висококвалитетних, прецизних услуга машинске обраде.Усвајамо строг систем управљања квалитетом како бисмо осигурали да сваки део испуњава очекивања и стандарде купаца.

Време поста: 21.12.2023